11.12.2023

Читать 12 минут

368

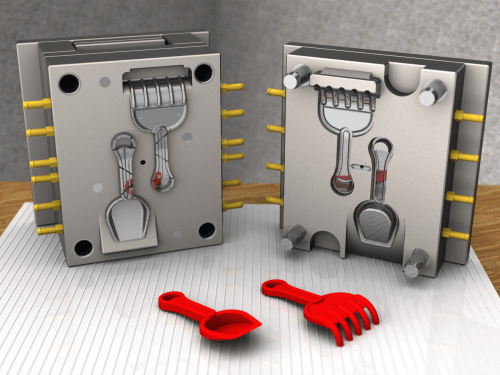

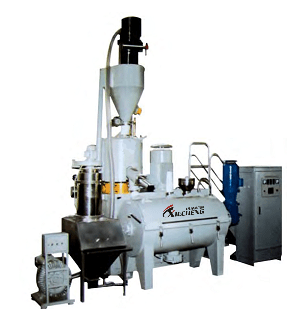

Предприниматели часто совершают ошибки при выборе термопластавтомата. Даже при тщательной подготовке найдутся нюансы, которые основатели полимерного предприятия не учтут. В силу того, что принимают решения, которые им не подходят, и не знают, как правильно выбрать ТПА для литья пластмасс под давлением.

Строить свой бизнес для достижения конкурентоспособности, снижения затрат и повышения производительности следует с партнером по поставкам и сопровождению оборудования. Он грамотно соотнесет ваши задачи со спецификациями многочисленных типов машин и сделает оптимальное предложение.