Открытие полимерного производства: полезные рекомендации от экспертов

Эффективное полимерное производство складывается из множества деталей. От экономики производства до характеристик оборудования, от правильно подобранного и организованного помещения до инструкций и регламентов, по которым работает персонал соответствующей квалификации.

В этой статье, благодаря опыту технических специалистов компании «Интерпласт», мы расскажем, как происходит организация полимерного производства поэтапно и какие рекомендации обязательно соблюсти, чтобы предприятие стало стабильным и эффективным. Кладезь полезных советов и инструкций: от организации помещения до выбора сырья и персонала.

С чего начинается полимерное производство

Полимерное производство начинается с определения цели и расчета прибыльности. Для этого необходимо посчитать рентабельность производства, а именно соотнести себестоимость изделия с рыночной стоимостью и оценить возможности сбыта. В противном случае даже самое эффективное производство, выпускающее ненужный рынку продукт, будет в минусе. Когда вы определились с продуктом и убедились, что у вас есть каналы сбыта, приходит время выбирать поставщика оборудования.

Поставщик оборудования должен предложить вам наиболее оптимальный комплект оборудования для вашего производства с конкретной производительностью, который будет обоснован технически и экономически. При этом учесть все моменты от непосредственно производства до переработки отходов.

Расчет рентабельности производства и поиск каналов сбыта → поиск поставщика → подбор оптимального комплекта оборудования

От выбора поставщика зависит многое

Однако мало заказать правильно подобранное оборудование, важно запустить работу и наладить процесс без перебоев, особенно если вы открываете производство с нуля и у вас не было соответствующего опыта. Не каждый поставщик оборудования готов сопровождать клиента от проекта до полного запуска производства.

Вот что стоит уточнить перед началом работ:

- Готовы ли поставщики помогать выстраивать производственные процессы с нуля, помогать в разработке рецептуры сырья и делиться опытом

- Есть ли у поставщика кейсы и опыт в создании похожих проектов

- Можно ли увидеть готовое оборудование на заводских испытаниях (вживую или по видео)

- Дает ли производитель гарантию на оборудование и предусмотрено ли гарантийное и постгарантийное обслуживание

- Кто отвечает за вопросы монтажа, пусконаладки и обучения персонала

- Возможно ли обращаться к поставщику по текущим вопросам, которые так или иначе возникают в работе при открытии производства

- Готовы ли помочь с подбором оптимальных условий лизинга.

Как происходит организация производственной площадки

После того как вы определились с комплектом оборудования, внесли предоплату и завод приступил к изготовлению, начинается процесс подготовки помещения.

Требования к помещению основываются на планируемом оборудовании, в основном, это габариты, энергопотребление, потребление воды. Но это далеко не все критерии, по которым нужно выбирать производственную площадку. Часто рекомендации к помещению разрабатываются индивидуально под каждый проект.

Очень важно подобрать оптимальное помещение и соблюсти необходимые требования к помещению при поиске или строительстве. Это гарантирует успешный запуск производства.

Расчет рентабельности производства и поиск каналов сбыта → поиск поставщика → подбор оптимального комплекта оборудования → Утверждение комплекта оборудования → Разработка рекомендаций к помещению → Подбор помещения, исходя из оборудования

Рекомендации к помещению и инфраструктуре

Площадь цеха

Габариты оборудования — один из важнейших факторов при выборе помещения. Именно от этого отталкиваются многие производители. При этом не забывайте закладывать место под расстановку периферийного оборудования, а также под хранение сырья, готового изделия и отходов.

Мы работаем по следующему принципу: технические специалисты отправляют схему расстановки оборудования с габаритами каждого узла и расстоянием между ними, из этого складывается минимальная площадь цеха. И далее клиент подбирает цех, опираясь на эти данные.

Также помимо площади обращайте внимание на высоту потолков. Чаще всего она должна быть не менее 4 метров, чтобы беспрепятственно установить экструдер или термопластавтомат с бункер-сушилкой и загрузчиком.

Электроэнергия

Еще одним важным критерием является — электроэнергия. Так например, при установке оборудования для литья пластмасс под давлением достаточно небольшой мощности, в случае с экструзионной линией уже требуется больше электроэнергии, в некоторых случаях более 1 мВт/час электроэнергии.

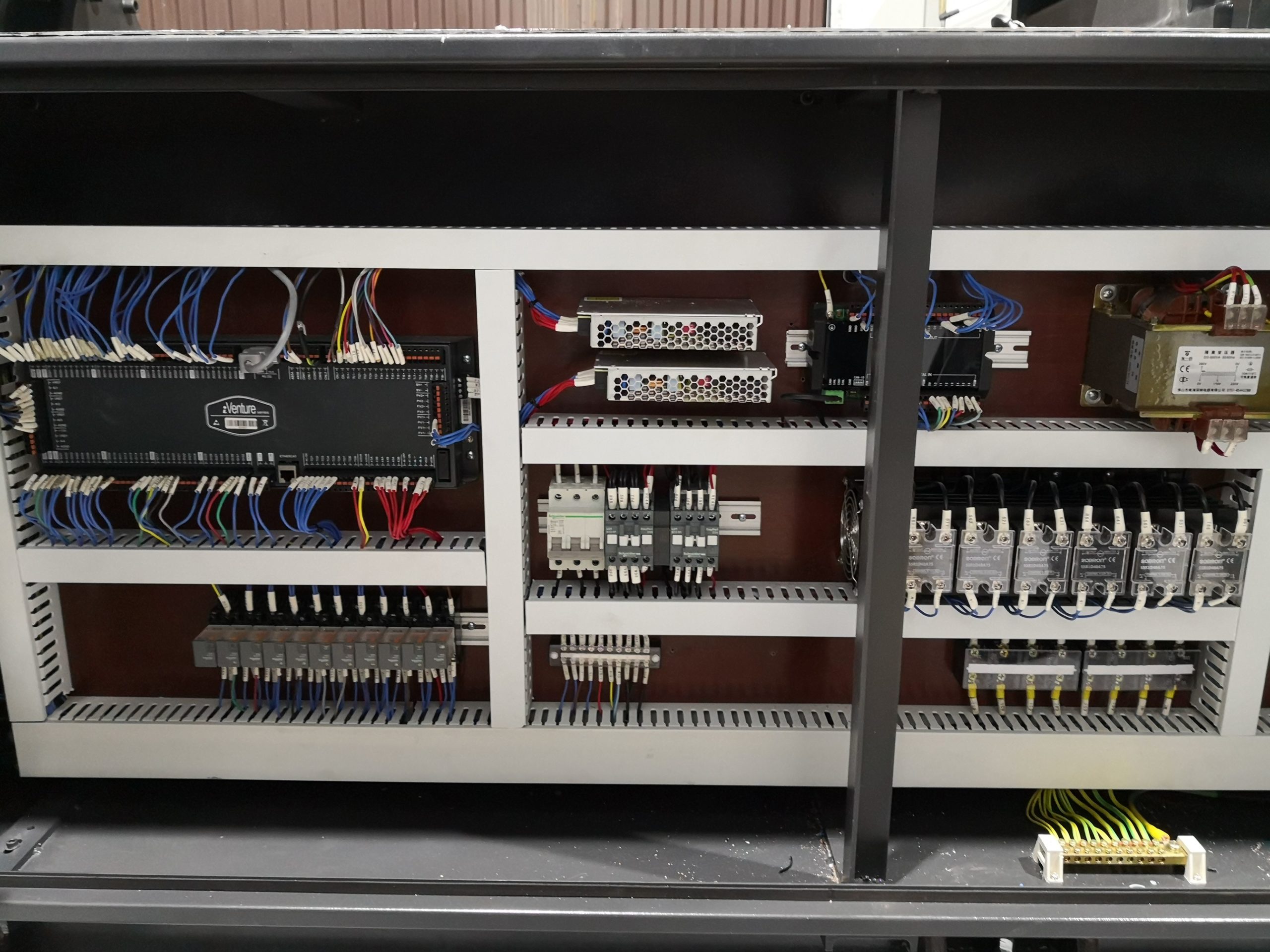

Помимо необходимой мощности, важно установить точки подключения электричества. Когда помещение найдено, наши специалисты отправляют схему точек подключения электричества и их количество, сечение и нужную длину кабелей.

Вода

Цех должен быть обеспечен определённым объемом воды для охлаждения оборудования, будь то термопластавтомат или экструзионная линия. Точки подведения воды и диаметры шлангов также обозначаются на схеме при планировании производственного помещения.

Также если в вашем регионе жесткая вода, помните, что теплообменник и система охлаждения требует более частой чистки при жесткой воде. Это влияет на стабильность работы и избавляет от засорения системы охлаждения. Некоторые производители устанавливаются фильтры или добавляют специальные умягчители воды.

Из нашей практики

Ниже мы приведем примеры из нашей практики разных производств и основных рекомендаций к ним.

При открытии нового производства рекомендации для каждого клиента индивидуальны.

Рекомендации к площадке для трубного и профильного производства

|

Комплект оборудования |

Размер цеха, не менее (м) |

Энергопотребление (кВт/час) |

Объем бака для оборотной воды (м3) |

|

Производство трубы диаметром 110-315 мм Экструзионная линия: экструдер, фильера, вакуумно-калибровочный танк, ванны охлаждения, тянущее устройство, отрезное устройство, укладчик, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

55*10*4,5 (Д*Ш*В) |

250 |

12 |

|

Производство профиля шириной 55-110 мм Экструзионная линия: экструдер, фильера, калибровочный стол, тянущее устройство, отрезное устройство, укладчик, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

20*10*4,5 (Д*Ш*В) |

50 |

5 |

|

Производство гофротрубы диаметром 160-630 мм Экструзионная линия: экструдер, головка с калибратором, гофратор, ванны охлаждения, тянущее устройство, отрезное устройство, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

40*10*4,5 (Д*Ш*В) + нужно углубление под гофратор глубиной 0,85 м |

350 |

15 |

Рекомендации к площадке для производства изделий методом литья под давлением

|

Комплект оборудования |

Размер цеха, не менее (м²) |

Энергопотребление (кВт/час) |

Объем бака для оборотной воды (л) |

|

Термопластавтомат Hyundai c с усилием смыкания 150 т, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

100 |

50 |

200 |

|

Термопластавтомат Hyundai c с усилием смыкания 300 т, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

100 |

76 |

200 |

|

Термопластавтомат Hyundai c с усилием смыкания 380 т, чиллер, бункер-сушилка, вакуумный загрузчик сырья, дробилка |

100 |

90 |

200 |

Сжатый воздух

Сжатый воздух необходим для работы узлов на экструзионной линии и пневмосдува изделий при размыкании пресс-формы в термопластавтомате. При планировании цеха также следует подвести шланги определенных диаметров и подготовить компрессоры.

Отопление

Обязательно нужно предусмотреть отопление в цеху: оно необходимо для комфортной работы персонала и оборудования, а также холодный воздух зимой может неблагоприятно воздействовать на расплав на выходе из фильеры, и это может повлиять на качество конечного изделия.

Вентиляция

Полимерное производство может быть токсичным для человека, поэтому стоит установить вытяжные зонты над фильерой и калибратором. При работе в штатном режиме, это не так важно, но когда происходит смена сырья или диаметров труб, необходимо прочищать экструдер и выгонять сырье из цилиндра, что сопровождается выделением газов. Также производство ПВХ вредно из-за особенностей сырья, которое образует много пыли, оседающей на слизистых оболочках человека, и выделения вредных газов.

Пол

Пол в цехе должен быть ровным, без порогов и выступов, так как экструзионная линия должна стоять на одном уровне. А термопластавтомат устанавливается только по уровню на специальные виброопоры. Даже при мельчайшем наклоне на колонны приходится дополнительное давление, что чревато поломкой колонны и выходом ТПА из строя.

Если вы устанавливаете термопластавтомат или экструдер весом от 250 тонн, то нужно залить специальные цементные подушки, так как не каждый пол выдержит такой вес.

Рекомендуем в цехе рядом с чиллером заглубить емкость, чтобы вода самотеком возвращалась с линии в бак. В процессе согласования схемы расстановки оборудования мы указываем место для расположения емкости и чиллера.

В нашей практике не все производители делали такие емкости, а ставили насосы, чтобы закачивать возвратную воду в бак. Но это дополнительные траты на электроэнергию и риск сгоревшего насоса. Приведем пример, вода в калибровочном столе подается под большим давлением и образуются пузыри воздуха, нередко водяной насос закачивает воздух и сгорает. Это чревато остановкой производства, простоями и покупкой нового насоса.

А при открытии производства гофрированных труб, мы советуем делать углубление в полу (около 85 см). Это необходимо, чтобы выставить всю линию на одном уровне. Так как гофратор высокий, то без углублений придется поднимать экструдер и «хвост» линии и возводить специальную площадку. Это осложняет процесс управления экструзионной линией управления и замены гофр.

Обратите внимание, экструдер и фильера, стоящие перед гофратором, подняты на специальную площадку.

Расположение ворот и оборудования в цеху

Опыт показывает, что не стоит ставить экструдер напротив и близко с воротами. Это обусловлено тем, что зимой холодный воздух может попадать в зону экструдера, расплав начнет остывать и терять свои свойства, а в калибраторе уже не сможет принимать нужную форму и растянуться. За счет этого качество изделия снижается. Не всегда фильера находится очень близко к калибратору. Конечно, если экструдер напротив ворот в десятках метров, это будет не так критично.

Обычно мы советуем ставить «хвост» линии в сторону ворот, так удобнее отгружать готовое изделие, чем везти его вдоль всей линии.

Многие производители отмечают удобство 2 ворот в цеху, с одной стороны можно завозить сырье, с другой – отгружать готовое изделие. Если вы строите цех, то можете предусмотреть этот нюанс и обеспечить себе удобный подвоз и отгрузку.

Конечно, если такой опции нет, то наши технические специалисты всегда предложат рациональное решение, как лучше расставить оборудование и где складировать сырье и изделия.

Транспортная доступность

Выбирая производственную площадку, обращайте внимание не только на внутренние характеристики, но и на внешние. Удобный подъезд и ровная дорога к цеху облегчит разгрузку оборудования, подвоз сырья и отгрузку готовых изделий. А также если цех сильно удален от крупных транспортных развязок и узлов — это удорожает вашу логистику.

К тому же сотрудникам будет сложно добираться на производство, если оно удалено, и скорее всего придется организовывать служебный транспорт.

Рекомендации по персоналу на полимерном производстве

Прежде чем дать рекомендации по персоналу, мы всегда уточняем, в каком режиме будет работать производство. Если это одна смена по 12 часов на экструзионном производстве, то нужно будет нанять одного оператора и одного – двух помощников. Иногда в одной смене могут работать до четырех человек.

Помощники на крупном производстве обязательны, так как в одиночку очень сложно поменять фильеры или гофры. При этом нужно успевать подвозить сырье, отгружать готовое изделие, проводить ТО оборудования.

Если же литьевое производство и стоит один термопластавтомат, то будет достаточно одного человека в смене.

Важно не только количество человек, но их квалификация и физические возможности. Смотрите, чтобы человек имел опыт работы с оборудованием, мог четко выполнять инструкции и бережно относиться к оборудованию.

Рекомендации перед монтажом

Когда оборудование доставлено, необходимо разгрузить контейнер, переместить оборудование в цех и расставить его по заранее запланированной схеме.

Чтобы быстро и эффективно провести монтаж, нужно подготовиться. За 14 дней до приезда оборудования, мы пишем своим клиентам информационное письмо, в котором подробно описываем, что следует подготовить.

Чаще всего в этот список входят:

- Погрузчик

- Автокран для снятия контейнеров

- Рохли и кран-балка

- Трансмиссионное масло

- Гидравлическое масло

- Анкерные болты

- Персонал (3-4 человека)

- Инструменты

Грузоподъемность погрузчиков, автокрана, кран-балки зависит от веса оборудования. И к моменту приезда инженеров-наладчиков должна быть подведена вся основная инфраструктура: электричество и кабели, вода, сжатый воздух, углубления в полу, если это требуется, компрессоры, насосы и т.д.

Расчет рентабельности производства и поиск каналов сбыта → поиск поставщика → подбор оптимального комплекта оборудования → Утверждение комплекта оборудования → Разработка рекомендаций к помещению → Подбор помещения, исходя из оборудования → Подготовка цеха к разгрузке оборудования

Монтаж и пусконаладка оборудования для полимерных производств

Рекомендации на этапе запуска и гарантийного обслуживания

Во время пусконаладки инженеры-наладчики расставляют линию, подключают каждый узел линии или ТПА и периферийное оборудование к инфраструктуре, настраивают каждую единицу оборудования, проводят запуск в холостую и затем с материалом. Вносят все корректировки и выводят оборудование на необходимую производительность и качество изделия.

Вместе с этим они проводят обучение операторов, которые будут работать на данном оборудовании. А именно показывают:

- Поэтапное включение и ввод оборудования в работу

- Все настройки каждого узла линии, термопластавтомата и периферийного оборудования,

- Процесс смены сырья

- Процесс очистки цилиндра в экструдере или ТПА от сырья

- Замена фильер, гофр, калибраторов, пресс-форм

- Возможные ситуации сбоя в работе оборудования

- Процесс протяжки трубы и ее соединения (если это трубная линия) и др.

При этом возможно фиксировать процесс обучения письменно или на видео.

Также специалисты выдают инструкции по периодичности технического обслуживания оборудования, рекомендации по эксплуатации и технике безопасности. После запуска оборудование переходит в гарантийное обслуживание. В течение гарантийного срока мы сопровождаем клиента, помогаем ему в решении возникающих вопросов и можем в случае форс-мажора оперативно выехать на производство.

Расчет рентабельности производства и поиск каналов сбыта → поиск поставщика → подбор оптимального комплекта оборудования → Утверждение комплекта оборудования → Разработка рекомендаций к помещению → Подбор помещения, исходя из оборудования → Подготовка цеха к разгрузке оборудования → Разгрузка и пусконаладка оборудования → Обучение персонала → Гарантийное обслуживание и всесторонняя поддержка

Обучение персонала old

Порядок в цехе

Инженеры-наладчики всегда напоминают, что необходимо держать в чистоте не только оборудование, но и цех. Лишние предметы и мусор мешают быстрой разгрузке и отгрузке сырья и готовых изделий, перемещению персонала по цеху, а пыль и мусор могут плохо влиять на некоторые части оборудования и приводить к поломке. Даже простое несоблюдение порядка на производстве чревато финансовыми потерями

Разберем подробнее, что может произойти, если не убирать пыль в цехе литьевого производства.

- Пыль в цехе оседает на колоннах подвижной плиты и их износ ускоряется.

- Если стоит горячеканальная пресс-форма, есть риск, что оседающая пыль повредит дорогостоящую электронику в PID-контроллере.

- Также при оседании пыли и масляных отложений возможно замыкание и перегрев в шкафу управления.

- Чиллер будет чаще выключаться, если конденсатор запылен. Тогда теплоноситель будет охлаждаться хуже и вскоре оборудование вовсе выйдет из строя.

Рекомендации к сырью

Помимо рекомендаций к эксплуатации оборудования, мы можем дать общие рекомендации к сырью, порекомендовать поставщиков и обозначить основные правила, в зависимости от вида изделия, которое планируется изготавливать.

Очень важно, чтобы сырье было без различных включений: металла, песка и так далее, иначе это может привести не только к браку изделий, но и к поломке оборудования.

Хорошо просушивайте сырье, в противном случае влага отражается на изделии в виде полос, разводов и подтеков.

Еще одним важным правилом является, если вы занимаетесь литьевым производством и у вас горячеканальная пресс-форма, стараться не использовать вторичное сырье, так как повышается вероятность ее засорения.

А если вам необходимо разработать рецептуру сырья, что чаще актуально для ПВХ-изделий, мы помогаем в разработке состава именно под ваши требования к физико-механическим и внешним свойствам изделия.

Подводя итог

Организация производства требует комплексного и ответственного подхода к решению различных вопросов, связанных с огромным количеством производственных нюансов. Но только это гарантированно приводит к эффективному и прибыльному производству, так как соблюдение порядка, правил и инструкций бережет ваши деньги и время.

В этой статье масса полезных советов и наблюдений, которые наши технические специалисты вынесли за годы работы на предприятии и при открытии производств с нуля. Отметим, что у нас есть реальный опыт открытия экструзионных и литьевых производств с нуля и наши клиенты начинают получать прибыль уже в первые годы после запуска и стабильно ее наращивают с течением времени. Но каждый случай индивидуален и проработка каждого проекта будет отличаться от предыдущего.

Получите комплексное решение и поддержку от специалистов компании «Интерпласт», оставив заявку на предложение любым удобным способом.