Техническое обслуживание оборудования для переработки пластика: перечень работ и как организовать

Как и любое другое, оборудование для переработки пластика подвержено износу и требует регулярного технического обслуживания.

Зачем нужно техническое обслуживание

Техническое обслуживание – это комплекс мероприятий, направленных на обеспечение работоспособности и безопасности промышленного оборудования. Регулярное техническое обслуживание позволяет:

- предотвращать аварии и сбои,

- сокращать время простоев,

- увеличивать срок службы оборудования,

- влиять на качество изделия,

- повышать эффективность его работы.

Все это в конечном итоге выражается в общей производительности и эффективности вашего производства.

Виды ТО

Выделяют три основных вида работ, касающихся технического обслуживания: плановое ТО, экстренное ТО и капитальный ремонт.

Плановое техническое обслуживание — это регулярные профилактические работы для поддержания работоспособности оборудования. Плановое ТО проводится по определенному графику, который учитывает специфику оборудования, его возраст и условия эксплуатации. В ходе планового ТО осуществляются проверка состояния оборудования, замена расходных материалов, чистка и смазка механизмов и прочее.

Экстренное техническое обслуживание — это работы, выполняемые в случае аварийной ситуации на оборудовании, которая может привести или уже привела к остановке производства. Экстренное ТО требует быстрого реагирования, диагностики и восстановления работоспособности оборудования, чтобы свести к минимуму потери из-за остановки производства.

Капитальный ремонт оборудования — это наиболее трудоемкий и затратный вид обслуживания, который выполняется в случае серьезных поломок или в случае износа крупных узлов и компонентов оборудования, замена которых требует времени. Капитальный ремонт может выполняться в течение планового ТО или как экстренное мероприятие.

В чем выражается износ полимерного оборудования

Существуют показатели износа оборудования для переработки пластика, которые можно отслеживать регулярно в процессе работы. Износ может выражаться в виде физического износа станков и в изменении показателей работы.

Физический износ может выражаться в следующих аспектах.

- Износ основных узлов: износ шнековых пар и оснастки, гусениц на тянущем устройстве, ножей на отрезном устройстве экструзионной линии, износ колонн, направляющих, элементов КРМ, плит, повреждения вакуумных насосов, насадок и т. д.

- Износ электрических элементов: перегрев, потеря функциональности, скачки напряжения, снижение рабочих характеристик, например, у твердотельных реле.

- Износ гидравлических систем: утечки масла, повреждения трубок и соединений, износ насосов и клапанов.

- Износ подшипников: увеличение зазоров, повреждения, коррозия и трещины.

- Износ механических частей: износ цепей, ремней, зубчатых колес, шестерен и т.д.

Следует проводить регулярный визуальный осмотр и мониторинг состояния этих компонентов и узлов.

Также износ оборудования может выражаться в статистике показателей работы.

Что касается показателей работы, то важно отслеживать:

- энергопотребление,

- уровень и скорость нагрева,

- время цикла,

- долю брака;

- параметры скорости и давления

- общую производительность.

Если наблюдаются перепады в этих показателях, резкие скачки или общее снижение, стоит провести диагностику и проверить, проводилось ли ТО соответствующих компонентов.

Также можно отслеживать количество отработанных часов. Как в автомобиле, например, нужно проводить замену масла каждые 10-15 тысяч километров или каждый год, так и с оборудованием для переработки пластика. У каждого производителя оборудования будут свои рекомендации, но даже если рекомендаций от производителя нет, то можно ориентироваться на общие принципы, мировой опыт или узнать информацию у коллег. Также в интернете иногда можно найти общие рекомендации для разных видов оборудования, но помните, что со временем они требуют актуализации и обновления.

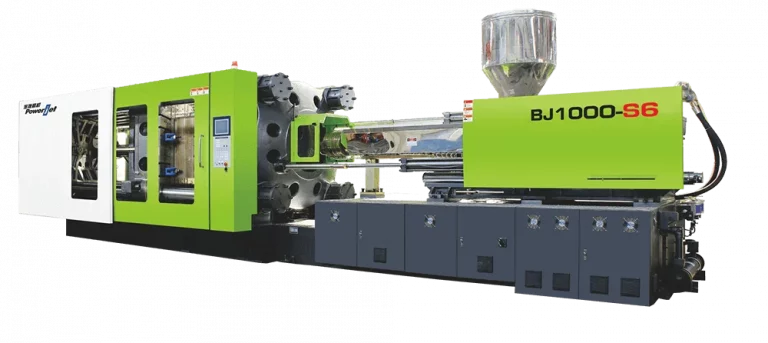

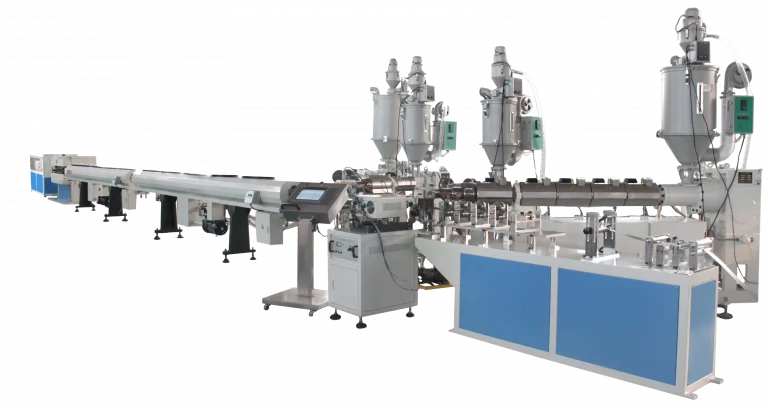

Перечень основных работ по ТО для экструзионного и литьевого оборудования

Здесь собраны общие работы, которые стоит в любом случае проводить на полимерном производстве. Конечный список будет зависеть от специфики вашего оборудования.

- Проверка работоспособности привода, включая моторы, редукторы, подшипники, приводные ремни.

- Проверка системы охлаждения, включая водяные насосы, трубопроводы и радиаторы.

- Замена нагревательных элементов и термопар.

- Проверка наличия и качества смазочных материалов для механизмов.

- Проверка работоспособности гидравлических и пневматических систем, включая наличие утечек, исправность клапанов и аккумуляторов.

- Проверка и очистка системы фильтрации, включая фильтры для сырья, гидравлики и воздуха.

- Проверка и калибровка измерительных приборов, включая датчики температуры, давления и скорости.

- Замена и смазка подшипников.

- Проверка и замена масла в редукторах и гидравлических системах.

Экструзионные линии

Как спланировать и реализовать техническое обслуживание на своем предприятии

На новом производстве рекомендуем предусмотреть эти моменты заранее на этапе планирования, чтобы обеспечить эффективную работу. На действующем производстве важно провести диагностику текущей ситуации, выявить проблемы, зарегламентировать и внедрить новые правила с учетом специфики вашего производства.

Самым эффективным способом реализации ТО остается график или журнал. Он может быть в любом удобном вам виде.

При новом производстве лучше всего опираться на рекомендации производителя оборудования. Обязательно запросите их у поставщика. На их основе вы можете составить график.

В текущем производстве начните со сбора информации. Вы можете заказать диагностику технического состояния оборудования со стороны или самостоятельно собрать статистику поломок, причин и текущих показателей эффективности. И опираясь на них разработать регламент.

Диагностика оборудования для полимерных производств

Создание графика технического обслуживания

Для того, чтобы не пропускать дедлайны по тому или иному виду работ рекомендуем разработать график технического обслуживания.

В график обязательно включите весь перечень работ по всем узлам и компонентам оборудования и укажите периодичность их проведения. Также в графике должны быть учтены интенсивность использования оборудования, условия эксплуатации и рекомендации производителей. То есть работы необходимо нормировать, в таком случае будет наглядно видно, сколько времени необходимо для обслуживания и соответственно какое количество сотрудников.

График может включать как регулярные, так и нерегулярные процедуры обслуживания. Регулярные процедуры обслуживания могут включать проверку и замену изношенных деталей, очистку и смазку механизмов, проверку электрических соединений и так далее. Нерегулярные процедуры могут включать ремонт оборудования или замену больших компонентов.

Назначение ответственных

Поле того как график разработан, нужно определить ответственных за проведение ТО и продумать систему контроля. На крупных производствах за это отвечают отдельные сервисные или ремонтные службы. А их работу проверяют старшие специалисты.

Если вы не можете пока выделить отдельную бригаду или человека, ответственного за ТО промышленного оборудования, вы можете найти специалистов на аутсорсе. При небольших объемах достаточно приглашать раз в квартал слесаря-ремонтника и слесаря-электрика, чтобы они проверяли текущее состояние. В любом случае это будет дешевле, чем устранять уже случившиеся поломки и терять деньги во время простоев.

Помните, что профилактика всегда обходится дешевле, чем устранение последствий.

Подготовка необходимых ресурсов для проведения обслуживания

Важно учитывать, что для проведения ТО нужно обеспечить сотрудников запчастями, инструментами и расходными материалами. Также возможно им пригодится специализированное оборудование: мультиметры, термометры, измерители давления и другие. Конечный набор инструментов будет зависеть от специфики вашего производства.

Определение стоимости технического обслуживания

Техническое обслуживание может быть затратной процедурой, особенно когда парк оборудования большой и ремонт или замена компонентов требуется часто.

Если у вас растущий парк оборудования, то важно заложить издержки на ТО и определить минимальную и максимальную стоимость проведения этих работ. Это поможет ориентироваться вам в том, какой бюджет планировать на эти расходы и как их можно оптимизировать.

В стоимость могут входить затраты на запасные части, расходные материалы, спецоборудование и зарплаты технических специалистов. Также можно посчитать время проведения каждого вида работы и время простоев, чтобы также попытаться оптимизировать эти работы.

Реализация ТО для полимерного оборудования

После того, как график технического обслуживания составлен и необходимые ресурсы подготовлены, можно приступать к реализации. Этот процесс состоит из нескольких этапов.

Подготовка к проведению технического обслуживания

Перед началом технического обслуживания необходимо подготовить оборудование и рабочую зону. Для этого необходимо:

- Очистить и подготовить рабочее место, снять защиту с оборудования;

- Проверить наличие необходимых инструментов и запчастей;

- Определить порядок проведения работ и убедиться в его соответствии с инструкциями по обслуживанию.

Проведение технического обслуживания

Проведение технического обслуживания включает в себя:

- Проверку работоспособности оборудования;

- Замену изношенных деталей и компонентов;

- Чистку и смазку механизмов;

- Проверку и настройку электронных компонентов;

- Проверку и настройку программного обеспечения.

Все работы должны проводиться в соответствии с инструкциями по обслуживанию, а также с соблюдением правил техники безопасности.

Оформление документации о проведенном техническом обслуживании

После проведения технического обслуживания необходимо оформить документацию о проведенных работах. Это включает в себя:

- Составление отчета о проведенных работах;

- Заполнение журнала технического обслуживания;

- Приёмка работы и заполнение акта выполненных работ;

- Мониторинг результатов технического обслуживания.

После проведения технического обслуживания необходимо осуществлять мониторинг результатов проведенных работ. Это позволяет определить, были ли все работы выполнены качественно, а также выявить возможные проблемы, которые могут возникнуть в будущем.

Ремонт пресс-форм для литья пластмасс

Вывод

Регулярное и качественное техническое обслуживание является важной составляющей эффективного производства изделий из пластика. С помощью отлаженной системы ТО вы убиваете сразу несколько зайцев: снижаете риск возникновения аварий, увеличиваете срок службы оборудования, повышаете качество продукции и сокращаете затраты на ремонт и замену компонентов.

Никогда не поздно упорядочить этот процесс на своем производстве. Для этого вам нужно разработать график обслуживания, определить необходимые ресурсы, назначить ответственных и наладить оценку качества проведенных работа по ТО.

Рекомендуем особенно на первых порах следить за своевременностью проведения работ. Также важно использовать современные технологии и методы диагностики и постоянно повышать квалификацию персонала, ответственного за техническое обслуживание.

В итоге вы получите надежно работающее оборудование и предсказуемый результат.