Топ 5 ошибок при расстановке оборудования и организации внутрипроизводственной логистики

Конечно, основную роль в успехе производства играют параметры и качество оборудования, качество сырья и квалификация персонала. Но не менее важными остаются внутренние процессы и культура производства, которые могут снижать его прибыль, влияя на качество продукции и производительность.

При чем тут культура производства?

Как мы уже писали ранее, культура производства важна и помогает выстраивать эффективные внутренние процессы.

Культура производства включает в себя 3 компонента: технико-организационную культуру, культуру труда и личную культуру сотрудников. И каждая составляющая так или иначе связана со всеми остальными и влияет на них.

Технико-организационная культура предприятия включает технику, технологию, организацию производства и управления.

Культура труда — организацию рабочего места и рабочего времени, механизацию и автоматизацию труда, качество и внешний вид выпускаемой продукции, условия труда на производстве.

Личная культура сотрудников характеризуется общим культурным и профессиональным уровнем, компетентностью, отношением к оборудованию и к работе.

Расстановка оборудования и внутрицеховые перемещения присутствуют в каждой составляющей. От того, как будут организованы процессы, обслуживающие производственную цепочку, будет зависеть скорость производства, качество продукции, срок службы оборудования и общая производительность.

5 основных ошибок при расстановке оборудования и организации внутрипроизводственной логистики

- Производственное помещение не соответствует минимальным требованиям для размещения необходимого оборудования;

- Нет зонирования в помещении;

- Оборудование размещено не оптимально с точки зрения производственного процесса и его обслуживания;

- В помещении не предусмотрено грузоподъемное оборудование;

- Ручные процессы не автоматизированы.

Производственное помещение не соответствует минимальным требованиям для размещения необходимого оборудования

Площадь и параметры помещения

При выборе помещения важно знать требования для установки того или иного оборудования. Иначе оборудование может просто не поместиться в цех по длине или высоте.

Примеры из практики

Несколько примеров не лучших решений, с которыми мы столкнулись, приезжая на разные производства для технического аудита.

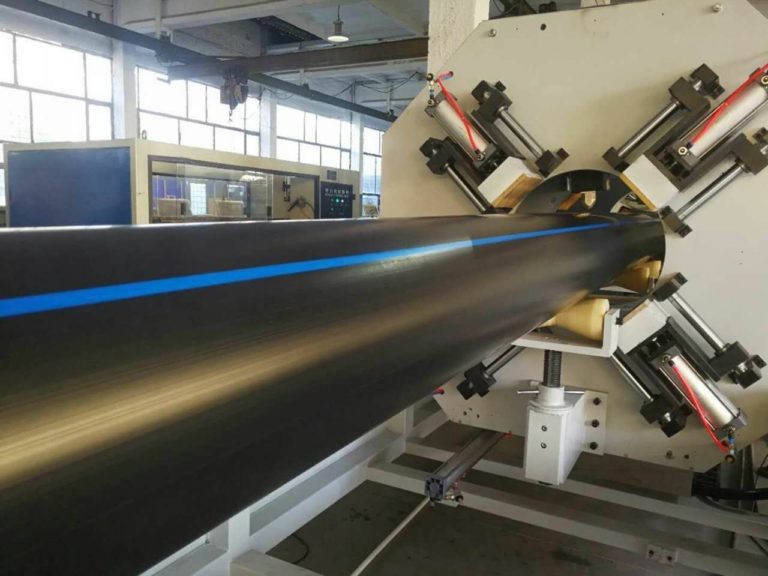

У нас есть реальный пример производства пластиковых труб, где линия не поместилась в цех и труба выходит прямо на улицу. Это производство работает и сегодня. Представьте, сколько неудобств создается в такой ситуации: каждый сезон года вам нужно менять технологические параметры, качество продукции страдает, оборудование изнашивается быстрее, а дверь в помещение нельзя закрыть.

Также в нашей практике был пример, когда некоторые производители были готовы отказаться от узлов охлаждения в экструзионной линии, чтобы она поместилась в цех. При таких решениях большая потеря производительности неизбежна.

Нагрузка на полы

Но важна не только площадь помещения, но и его возможности. Многие производители забывают учитывать нагрузку на полы, особенно при расширении парка оборудования.

Если вы устанавливаете термопластавтомат или экструдер весом от 250 тонн, то нужно залить специальный фундамент, так как не каждый пол выдержит такой вес.

Инфраструктура: электроэнергия и коммуникации

Также нередки случаи, когда не проверив инфраструктуру помещения, после приезда оборудования оказывается, что недостаточно электропитания, не подведен сжатый воздух или вода.

Помимо этого важно проверять помещение на предмет системы вентиляции и пожарной безопасности.

Минимальные требования к помещению: таблица

Мы не рекомендуем подбирать сначала помещение, а потом оборудование под него.

Для предупреждения таких случаев, мы подготовили таблицу с минимальными требованиями к помещению. Но и это не панацея. Прежде чем подписывать договор аренды, обязательно узнайте, что требуется для установки оборудования, которое вы планируете ставить.

Минимальные требования к помещению для установки оборудования для производства изделий из пластмасс

|

Требования |

Экструзионное производство |

Литьевые площадки |

Выдувное производство |

|

Электроэнергия |

От 100 кВт и выше |

От 30 кВт и выше |

От 25 кВт и выше |

|

Замкнутая система водоохлаждения |

требуется |

||

|

Отопление |

требуется

|

||

|

Освещение |

требуется |

||

|

Полы |

ровные |

||

|

Уровень помещения |

1 этаж, без подвала |

||

|

Площадь помещения |

Длина не менее 18 м |

Около 300 м2 |

От 100 м2 |

|

Высота потолков |

Не менее 4,5 м |

||

Также перед выбором помещения и расстановкой оборудования изучите нормы промышленной безопасности и охраны. Это важно для безопасности и соблюдения всех законов.

Минимальные требования по охране труда и промышленной безопасности прописаны здесь.

Заглубления для воды

Чиллер для охлаждения продукции при производстве изделий из пластика обязателен, если вы хотите иметь эффективное производство.

Особенно в случае с экструзионным оборудованием, рекомендуем в цехе рядом с чиллером заглубить емкость, чтобы вода самотеком возвращалась с линии в бак.

В процессе согласования схемы расстановки оборудования мы указываем место для расположения емкости и чиллера.

В нашей практике не все производители делали такие емкости, а ставили насосы, чтобы закачивать возвратную воду в бак. Но это дополнительные траты на электроэнергию и риск сгоревшего насоса.

Приведем пример, вода в калибровочном столе подается под большим давлением и образуются пузыри воздуха, нередко водяной насос закачивает воздух и сгорает. Это чревато остановкой производства, простоями и покупкой нового насоса.

Нет зонирования в помещении

Зонирование цеха решает сразу несколько задач:

- Снижает общий уровень пыли и захламленности;

- Сокращает время у сотрудников на лишние передвижения и поиски необходимых вещей;

- Снижает риски производственных травм у персонала;

- Позволяет избегать простоев и снижения качества изделия.

Представьте, у вас в цехе все лежит, где попало, и нет четкого разделения зон. Возникает резонный вопрос: каждый сотрудник знает и помнит, где и что лежит? Скорее всего, нет.

Тогда представьте, сколько времени каждый сотрудник потратит на то, чтобы найти нужную вещь и, например, вывести линию из простоя? А каковы риски, что он в таком хаосе получит травму?

Зонирование производственной площадки позволит вам систематизировать действия персонала и упорядочить их. При этом подразумевается, что зонирование — это не обязательно разделение цеха физическими перегородками отдельных зон. Вы можете выделить эти зоны условно. Но, например, зоны дробления, смешения, где может быть пыльно или зоны повышенного шума, даже рекомендуется отделить физической перегородкой.

Нарисуйте схематично ваш цех и попробуйте зонировать помещение, выделив следующие зоны:

- С основным оборудованием с учетом удобных подходов к точкам управления и обслуживания;

- Для складирования сырья;

- Для хранения готовых изделий с удобным подъездом;

- Для дробления и смешения литника и отходов;

- Для обслуживания и хранения оснастки,

- Для хранения инструментов, запчастей и расходников для ТО

- Для лабораторного оборудования (обязательно при производстве полимерных труб).

Вы можете это сделать до приемки оборудования, тогда вам будет легче провести разгрузку и расстановку. От простого зонирования вы сократите время при приемке оборудования и быстрее запустите своё производство, так как будете знать, где что должно стоять. Для этого не нужно делать сложные чертежи.

Если же у вас действующее производство, обратите внимание на зонирование помещения и то, как оно сказывается на общей культуре производства. Попробуйте перевести время простоев, потерянное время сотрудника или выросшую долю брака в деньги, которые вы теряете, и вы поймете, почему это так важно.

Рекомендация от экспертов

Оборудование размещено не оптимально с точки зрения производственного процесса и его обслуживания

Здесь речь пойдет о важности эргономичного размещения оборудования. От того, как вы поставите оборудование и какую зону вы по него выделите, будет зависеть:

- удобство управления;

- удобство обслуживания;

- быстрота переналадки.

Самое важное то, что сотрудники должны иметь доступ к пульту управления или контроллеру, а также ко всем компонентам узлов, где необходима периодическая замена расходных материалов и запчастей и уборки оборудования и своего рабочего места.

Эти места должны хорошо освещаться и соответствовать правилам промышленной безопасности и охраны труда. Это относится и к периферийному оборудованию.

Напомним про важность изучения правил по охране труда.

Рекомендация от экспертов

Также для снижения времени простоя при переналадке продумайте шаги и этапы этого процесса. Например, инженер-наладчик может быстро и безопасно снять пресс-форму, если он легко может подобраться к местам крепления пресс-формы, поднять ее с помощью грузоподъемного оборудования. Учтите заранее возможность поменять оснастку с минимальными затратами времени и сил.

В ходе проработки проекта с клиентами, мы разрабатываем схему расстановки основного и периферийного оборудования, обозначаем точки подключения коммуникаций и даем рекомендации по организации зон в помещении.

Технический аудит

В помещении не предусмотрено грузоподъемное оборудование

На быстроту запуска производства и переналадки также влияет наличие грузоподъемного оборудования. Обязательно подбирайте помещения с кран-балкой или закупите заранее грузоподъемное оборудование: рохли, погрузчики, домкраты и пр.

Имея это оборудование, вы легко и безопасно можете перемещать тяжелые грузы, менять расстановку оборудования, подвозить сырье и отвозить готовую продукцию, менять оснастку при необходимости. К тому же, например, наличие погрузчика влияет на скорость и безопасность перемещения персонала по цеху. Вместо 1 принесённого мешка с сырьем, можно за раз подвезти несколько мешков без ущерба здоровью сотрудника и риска уронить и просыпать сырьё.

Лифты и подъемники

Если помещение предусматривает второй и выше этажи и они как-то задействованы в основной производственной цепи, обязательно предусмотрите лифт или подъёмник.

За 14 дней до приезда оборудования, мы пишем своим клиентам информационное письмо, в котором подробно описываем, что следует подготовить: какое грузоподъемное оборудование понадобится и какие еще ресурсы будут необходимы для быстрой разгрузки и монтажа.

Ручные процессы не автоматизированы

Этот пункт неразрывно связан с предыдущим. Помимо исключения ручного труда при подъеме и перемещении грузов, важно автоматизировать операции, касающиеся собственно изготовления продукции. Наличие периферийного оборудования и роботов оптимизирует и ускоряет работу, а также позволяет сократить штат на производстве, а значит и оптимизировать внутрицеховые процессы.

Примеры выгод от автоматизации

- Робот-манипулятор сокращает время цикла литья с закладными элементами, автоматически устанавливая их в пресс-форму, и в таком случае это безопаснее, и оператору не нужно делать это вручную. Это увеличивает общую производительность.

- Загрузчики позволяют автоматически загружать сырье в бункер. Настроив загрузчик один раз, вам не нужно каждый раз заглядывать в бункер, который находится выше уровня глаз. Обычно советуют поставить рядом большую емкость и засыпать туда сырьё. Делать это сверху вниз намного проще и безопаснее, чем наоборот.

- Конвейеры и роботы помогают отвести готовую продукцию, упаковать при необходимости и сложить ее в нужном порядке. Это тоже влияет на внутрипроизводственную логистику производства.

- Также упрощать процесс работы и уменьшать время настройки узлов в экструзионной линии помогают функции автоматической смены расстояния между гусеницами в тянущем устройстве и диаметра зажима в отрезном устройстве. Это актуально, например, когда наладчик-оператор меняет диаметр изготавливаемой трубы. Сделать это можно с помощью пульта управления, а не вручную.

Но не забывайте, что доступ ко всем этим звеньям цепи должен быть удобным, а действия персонала оптимизированы.

Вспомогательное оборудование для производства пластиковых изделий

Комплексные решения для модернизации или запуска полимерного производства

Как вы могли заметить, все перечисленные ошибки так или иначе связаны между собой. Начав исправлять одну ошибку, вы поймете, что не обойтись без исправления другой. И таким образом наводя порядок постепенно, вы сможете наладить эффективную культуру производства, которая будет работать на вашу прибыль.

При планировании модернизации, расширения парка или запуске производства с нуля не забудьте учесть практические советы и заранее обсудите с поставщиком оборудования варианты расстановки и требования к помещению.

И если для вас важно не только оборудование, но и весь процесс производства, и вы хотите организовать этот процесс качественно, то оставьте заявку на коммерческое предложение в форме ниже.