Экструдер – что это такое, принцип работы устройства и виды

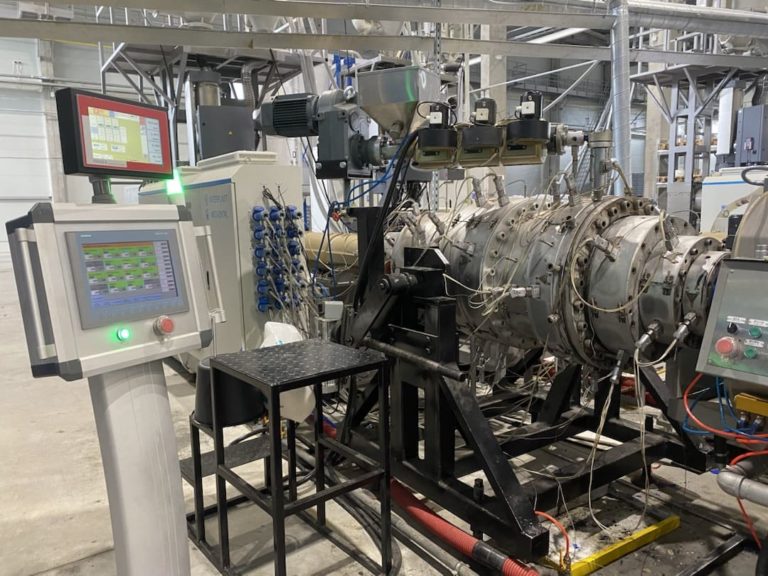

Экструдер — фото, что это такое и для чего нужен

В широком смысле слова это конвейерное устройство, которое обрабатывает сырье до однородной консистенции и под давлением выдавливает его через фильеру, трансформируя в конечный продукт такой же геометрии, как и отверстия, через которые было пропущено.

Инженерная тонкость в том, что части механизма адаптированы под предполагаемое применение, а весь процесс укладывается в один цикл. Системы работают при разных температурах и давлении, интенсивности и производительности. Управление осуществляется с помощью микропроцессоров, информация о технологическом режиме выводится на дисплей.

Принцип работы экструдера и из чего он состоит

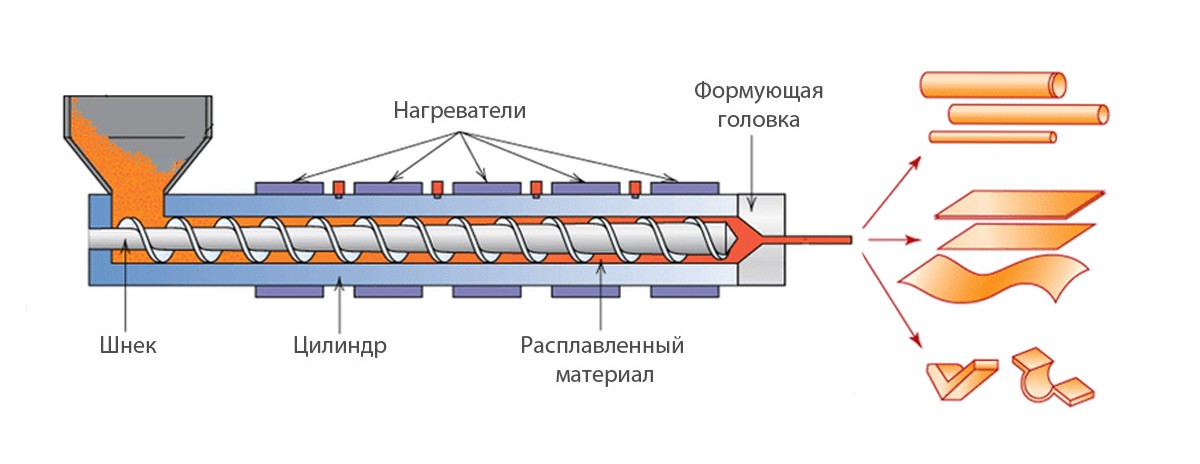

Прежде чем распределять оборудование по группам, определим общие характеристики на примере одношнекового, как наиболее распространенного и конструктивно простого.

У него всего три зоны движения сырья:

- Подачи.

- Пластификации и плавления.

- Дозирования и формования.

Каждая секция распределена по всей длине шнека. Над хвостовой частью устанавливается бункер автозагрузки, на противоположном конце монтируется головка с фильерой, формующей сечение конечного изделия, а между ними — зона сжатия. Далее стадийно разберем устройство и что делает экструдер для полимеров.

Этап 1

Сырье накапливается в бункере. Для того чтобы загружалась всегда одна и та же масса и конечная продукция не отличалась друг от друга, используют дозатор. К примеру, гравиметрический для взвешивания пластика в соответствии с массой погонного метра и производительностью.

Этап 2

Попадая в цилиндр материал нагревается и гомогенизируется. Для поддержания постоянной температуры внедряют электрический или инфракрасный нагрев. С порошковыми смесями (ПВХ) лучше работают алюминиевые нагреватели, которые более устойчивы к воздействию пыли. Инфракрасные энергоэффективнее за счет того, что не нагревают внешнюю среду.

Обращайте внимание на наличие в комплектации водяной рубашки в зоне загрузки для поддержания постоянной температуры, чтобы процесс шел длительно и не было перегрева полимера.

Масса перемещается вдоль корпуса за счет вращающегося элемента, в нашем случае шнека. Он медленно толкает вперед к фильере сырье, которое по мере продвижения и сжимания уплотняется и становится пластичным, однородным. Степень разогрева и гомогенности зависят от длины шнека и создаваемой им степени сжатия. Крутящий момент обеспечивают двигатель и редуктор, и если скорость стабильна, то и качество заготовки постоянное. Для равномерного прохождения расплава сквозь форму важно правильно рассчитать давление материала.

Этап 3

Подготовленный полимер дозированно продавливается через фильеру с внутренней полостью определенного сечения. Так, чаще через кольцевую форму вырабатывают цилиндрические трубы, стержни, шланги, оплетку для проводов, прямоугольную используют для декинга, через плоскую щелевую пропускают расплавленный пластик для получения пленок и листовых изделий.

Итак, из упомянутого формируем состав экструдера:

- Двигатель и редуктор.

- Загрузочный бункер.

- Шнековая пара (шнек + цилиндр).

- Нагреватели.

- Система управления (приборы либо PLC).

Между тем машина составляет только лишь часть техпроцесса. Ее компонуют с различными вспомогательными агрегатами. Подсоединяют бункер-сушилки горячим сухим воздухом с возможностью выставить нужный градус и время сушки по типу сырья. Навешивают кондиционеры на шкафы управления, где спрятаны электрические компоненты, чтобы поддерживать рабочую температуру и увеличить их надежность. Чиллеры прекрасно справляются с задачей охлаждения системы, а смесители для красок меняют цвет полимера.

Экструдеры для пластика

Типы и виды экструдеров

Спецификация проекта начинается с конечного продукта и сырья. Как только это определено можно выбирать оборудование. Важно определить цель покупки, а затем искать станок, который поможет достичь желаемых результатов. Рассмотрим варианты, используемые в разных секторах промышленности, в чем разница между машинами, почему в настоящее время мало поршневых механизмов и какое оборудование стало ведущим для производства пластиковой продукции.

По типу рабочего органа разделяют:

- Шнековые.

- Плунжерные (поршневые).

- Плоскощелевые (дисковые).

Разновидности экструдеров по принципу действия

Сопоставим теперь основные типы конструкций, которые попали в индустрию пластмасс и используются в разных производственных секторах.

Шнековые экструдеры

Сегментируют диаметры, скорости, количество и конструкции шнеков в зависимости от желаемого материала, изделия и производительности.

Работа построена на вращении «архимедова винта» (загляните в мясорубку — она найдется в каждом доме). Древнегреческий инженер положил плавно вращающуюся деталь в основу насоса для собирания и подъема воды наверх. Во время технического прогресса винт стал прообразом шнека — стержня со сплошной спиральной поверхностью, который используется в экструзионной технике. Он работает либо отдельно, либо в сочетании с другими. Использование пары повышает производительность и снижает износ деталей.

Основное назначение шнекового экструдера — это гомогенность массы и продавливание ее через форму в вязко-текучем состоянии. Преимущество в том, что он действует на разных мощностях и хорошо справляется с двигательной и смесительной функциями, даже там, где нужны самые высокие показатели скорости, проплавляющей и смешивающей способности.

Разделение установок по частоте шнекового вращения:

- Обычная — ниже 100 об/мин.

- Высокоскоростная — от 100 до 300 об/мин.

- Сверхскоростная — начиная от 300-600 об/мин.

Разница в частоте вращения существенно влияет на производительность и качество изделий, и поэтому важна для владельцев полимерных предприятий. Есть различия в настройке и регулировке. У парных шнеков настройки тонкие, и на практике редко когда рабочий цеха по заводской документации их правильно выставит.

Вдобавок, экструзионное оборудование — это машины с разным количеством шнеков.

- Одношнековое работает на одном винте. Простота строения и мобильность определяют его универсальность и популярность во многих сферах. В полимерной отрасли с его помощью одновременно перерабатывают один тип пластика.

- В двухшнековых конические или параллельные шнеки бок о бок вращаются в разном или в одном направлении, трутся и греют сырье. От этого технологический эффект не только сильнее, но и показатели смешивания выше, и потребление энергии ниже. Коническая установка хорошо справляется с порошковыми композициями, параллельной легко поддаются мастербатчи.

- Планетарный механизм основан на одновинтовом, но вокруг центрального шнека вращается несколько дополнительных. Такое расположение позволяет интенсивно сдвигать и перемешивать материалы. Название «планетарный» выделено по схожести движения планет вокруг Солнца.

Плунжерные экструдеры

Они состоят из загрузочного бункера, рабочей цилиндрической камеры, движущегося плунжера (поршня) и съемной формующей фильеры. И все еще находят применение в экструзии фенопластов и фотопластов, хотя в сравнении с винтовым оснащением популярность поршневого низкая в современной индустрии пластмасс.

Процесс основан на возвратно-поступательных движениях плунжера. Как только материал через бункер попадает в цилиндр, он перекрывает загрузочное отверстие, сжимает сырье и продавливает. При обратном ходе поршень открывает подачу для очередной порции сырца. Такое строение распространено незначительно в силу малой производительности, сложности рабочих настроек.

Плоскощелевые экструдеры

Они состоят из двух параллельных валов с регулируемым зазором между ними, через который происходит процесс экструзии. Основной рабочий элемент — диск, но некоторые могут иметь шнек на входе материала для подачи и распределения полимерной смеси перед ее попаданием на диск. Отверстие в фильере вытачивают в виде тонкой щели, через которую масса выходит непрерывным полотном определенной толщины и ширины на охлаждающий барабан. Завершается цикл резкой или намоткой. Редкие товары, которые получают таким способом — тонкие стрейч-пленки для ручного и автоматического использования, плоское листовое полотно.

Экструдеры для производства полимерных изделий

Мы уже разобрались что это такое, но стоит знать и о тенденциях: прежде всего о том, что бизнес начинает разбирать азиатское экструзионное оборудование. Тут сыграло несколько факторов. Одни предприниматели заменяют машины ушедших с рынков поставщиков либо неконкурентоспособное отечественное, другие не могут наладить работу имеющейся европейской техники. Еще один толчок — ввод новых товарных категорий и открытие товарных ниш изделий, которые исторически закупались за границей. Конечно, параллельно с ними работают предприятия грануляции, компаундирования и рециклинга. Однако и те, и те предпочитают заказывать новую технику, обслуживать и ремонтировать ее у своих поставщиков. Так быстрее и надежнее.

И второе, сейчас можно выбрать простые и сложные агрегаты с высокой производительностью. Они совместимы со вспомогательными устройствами автоматизации, такими как автозагрузчики, дозаторы, регуляторы температуры и др., а также с последующими узлами — намотчиками, маркираторами, укладчиками и так далее. Вот тут, конечно, главное наличие нужных узлов у одного поставщика. Собирать цех «из разных рук» — изначально провальная затея.

Экструдеры для текстильной промышленности

Волокнообразующие полимеры — основное сырье в мире экструзионного текстиля. Продукцию получают из термопластичных синтетических веществ, которые при нагреве плавятся и формуются в нейлоновые, капроновые, акриловые, лавсановые, полиэфирные и другие нити. Полимерные нити преобразуют, например, в спанбонд, геотекстиль, нетканое полотно для салфеток, автомобильных ворсовых ковриков, подложек под линолеум.

Экструдеры для пищевой промышленности

Предприятия перерабатывают одно или несколько твердых или жидких компонентов: зерновые, бобовые, воду, масло, растворы подсластителей и красителей и др. В процессе экструзии питание фактически готовится. Ингредиенты смешиваются до густой пасты или теста, затем проходят через различные формующие фильеры в виде бесконечного продуктового ряда, а резак его делит на заданную длину. Производительность варьируется от нескольких десятков килограммов до нескольких тонн в час.

Кормовые экструдеры

В производство поступают «фабрикаты» в разном виде, это зерновые, бобовые, мука, растворители усилителей вкуса и витаминно-минеральных комплексов, а также биоотходы (кости, обрезь, рыбьи головы, падеж, мясокостная мука, просрочка, конфискат, отходы общепита). Еще до переработки компоненты могут предварительно измельчатся, потом транспортироваться в смеситель и далее в цилиндр для «приготовления». Обычно в смесь добавляют воду, поэтому на выходе корм влажный и требует сушки, также его охлаждают, чтобы стабилизировать и получить желаемую форму.

Где используется экструдер, виды изделий

Мы рассмотрели экструдеры для пластика и пищевых компонентов: что это такое и для чего они применяются. А что производят предприятия и что востребовано потребителями? Показываем некоторые идеи для прибыльного бизнеса.

Химическая промышленность

В основном это область, которая включает по большей части производство продукции из пластика.

Профильные изделия

Исходя из практики поставщика, рекомендуем использовать двухшнековые конические машины для выпуска дверных и оконных профилей из ПВХ, и выбирать модель в зависимости от требований к производительности. Мощные устройства спроектированы так, что при высокой скорости шнека снижается энергопотребление и обеспечивается высокая эффективность.

Кроме того, массово производятся профили для автомобильной и мебельной промышленности. Все большие обороты набирают линии для изделий из древопласта ДПК для отделки фасадов и интерьеров, таких как террасная доска, сайдинг, декоративные ограждения. Можно создавать мини-заводы или, например, замкнуть цикл деревообработки, утилизируя древесные отходы.

Трубы

Когда речь идет о техническом оснащении производства труб и шлангов всевозможных типов и диаметров, у клиентов также разные предпочтения. Покупают установки для гладких, гофрированных, спиральновитых труб, включая полиэтиленовые (ПЭ), полипропиленовые (ПП), поливинилхлоридные (ПВХ). Реализуют их организациям, прокладывающим системы водоснабжения и канализации, газопроводы, системы очистки и стерилизации; нефтегазовым корпорациям, автомобильным концернам.

Вы можете увидеть, принцип работы и как выглядит экструдер для пластика (полимеров).

Пищевая промышленность

Крахмалосодержащее сырье занимает большую часть рынка экструдированных продуктов питания, таких как макаронные изделия, крупы, снеки, сухие завтраки, хлебцы. Несмотря на очевидную конкуренцию, в предприятия этой сферы продолжают поступать новые инвестиции.

Комбикормовая промышленность

В агроинженерной системе приобретают оборудование для выработки кормовых сухих гранул и хлопьев. Это кошачья и собачья еда, корм для крупного рогатого скота, рыб, домашней птицы, животных зоопарков, лошадей. Экструдированное питание лучше усваивается, животные быстрее растут и реже болеют, дают больше молока, мяса, яиц и прочей продукции.

Подведем итоги

Экструдеры год от года совершенствуются и уверенно лидируют в списке промышленного оборудования — целевые рынки огромные. Анализ спроса среди клиентов, позволяет предположить, что двухшнековые механизмы высокой скорости и низкого энергопотребления могут доминировать в производствах.

Наш опыт также показывает, что бизнес особо интересен для предпринимателей, желающих выйти на рынки с полимерными трубами, досками для пола и стен, профилями для садовых ограждений, заборов и скамеек, наливной тарой, профилями для мебели и отделки, строительства.

Если вы начинаете думать в сторону бизнеса на изготовлении пластиковых изделий, обращайтесь за помощью к техническим специалистам «Интерпласт», чтобы получить максимальную отдачу от своего экструдера.

- Экономичность для массового производства погонажной продукции.

- Адаптивность под изделия со сложной внутренней полостью и функциональными слоями.

- Высокий уровень автоматизации линий.

- Непрерывность процесса с большими объемами выхода продукции.

- Применимость для формования, гранулирования композиционных материалов, переработки отходов.

- Подойдет не любая машина, выбор зависит от сферы деятельности предприятия.

- Для размещения линии порой требуются большие площади.

- Сырьевые ограничения: одношнековые принимают один тип пластика и не обработают в чистом виде стекловолокно и другие наполнители.

- Необходимы знания и опыт сборки, настроек и оптимизации параметров процесса для эффективности производства.

В переработке преобладают термопластичные полимеры: ПВХ, ПС, ПЭ, ПП, ПЭТ, ПК, ДПК, в виде гранул, порошка или дробленки возвратного и вторсырья; различные пищевые группы растительного и животного происхождения, включая злаки, корнеплоды, масленичные и бобовые культуры, биологические отходы; возможна экструзия керамики, металлов и другого техсырья.