Экструзия – что это за процесс, технологии экструдирования пластмасс

Экструзия — это что за технология

Экструдирование (лат. extrudo — выталкивание, выдавливание) — это процесс продавливания сырьевой массы через формующую фильеру с заданным поперечным сечением для получения различной продукции. На выходе из фильеры продукт требует доработки — охлаждения для затвердевания. Далее его режут или наматывают на катушку, придавая более транспортабельную форму. С помощью разнообразных фильер можно получить различные габариты и геометрию сечения.

Формование способом выдавливания применяют для получения погонажа из пластиков, металлов, глины, бетона, зернопродуктов и других пищевых масс. Разница в основном заключается в температуре обработки. Химический состав готовой продукции не отличается от химического состава исходного сырья.

Это универсальная техника, используемая в обрабатывающей промышленности: полимерной (формование термопластов), пищевой (колбасные и макаронные изделия, сладости), строительной (керамические трубы), текстильной (синтетические нити), а также в кормопроизводстве и металлургии.

Основные преимущества технологического процесса, который называют экструзия

- Широкий диапазон продукции подходящей толщины стенок, длины и ширины.

- Относительная простота и быстрота смены экструзионной головки.

- Можно получать продукцию простых и сложных форм на одном и том же оборудовании за счет изменения типа материала, рецептуры, формы головки и метода резки.

- Качественная поверхность и геометрическая точность продукции.

- Непрерывность производственного цикла: на выходе столько продукции, сколько подается сырья.

- Легкость автоматизации и высокая производительность.

Что такое процесс экструзии полимеров (пластиков, пластмасс)

Это формование пластиковых изделий из расплава полимера. Последовательность операций в шнековых машинах сводится к следующему.

Подготовленный материал через бункер загрузки попадает в горизонтальный цилиндр с нагревательными участками. Вращения шнека вынуждают его двигаться вдоль цилиндра, плавиться и гомогенизироваться. Под конец потока температура расплава выравнивается, полимерные частицы хорошо смешиваются, приобретают пластичность и однородную структуру. Это придает прочность по длине изделия.

Наконец, вязко-текучая суспензия попадет в дозирующую секцию цилиндра и непрерывно выдавливается через формообразующее отверстие, приобретая желаемые очертания. На выходе созданный предмет не имеет жесткости, поэтому подвергается воздушному охлаждению или погружению в водяной резервуар.

Экструдировать можно практически все термопласты и их композиты:

- поливинилхлорид;

- полистирол;

- полиэтилен;

- полипропилен;

- поликарбонат;

- АБС-пластик;

- древесно-полимерный композит и другие.

Допустимые дисперсные состояния:

- гранулы;

- порошок;

- дробленый материал.

Промышленная цель использования метода экструзии пластмасс — производство погонажной продукции любой длины: труб и шлангов полой и сложной архитектуры, вспененных профилей, кабелей, стренг для канатов и веревок, листов, пленки. Экструдированный полимер встречается в транспортной обшивке, оконных рамах, мебели, пищевых емкостях, бытовой технике.

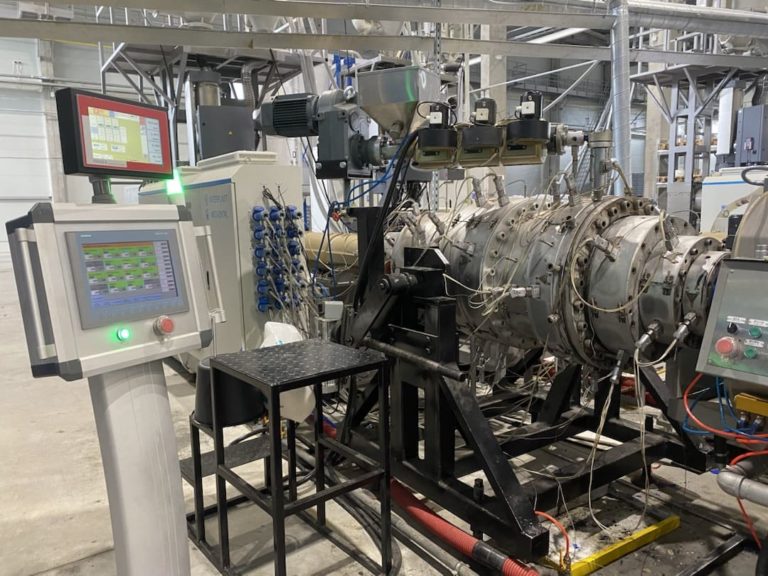

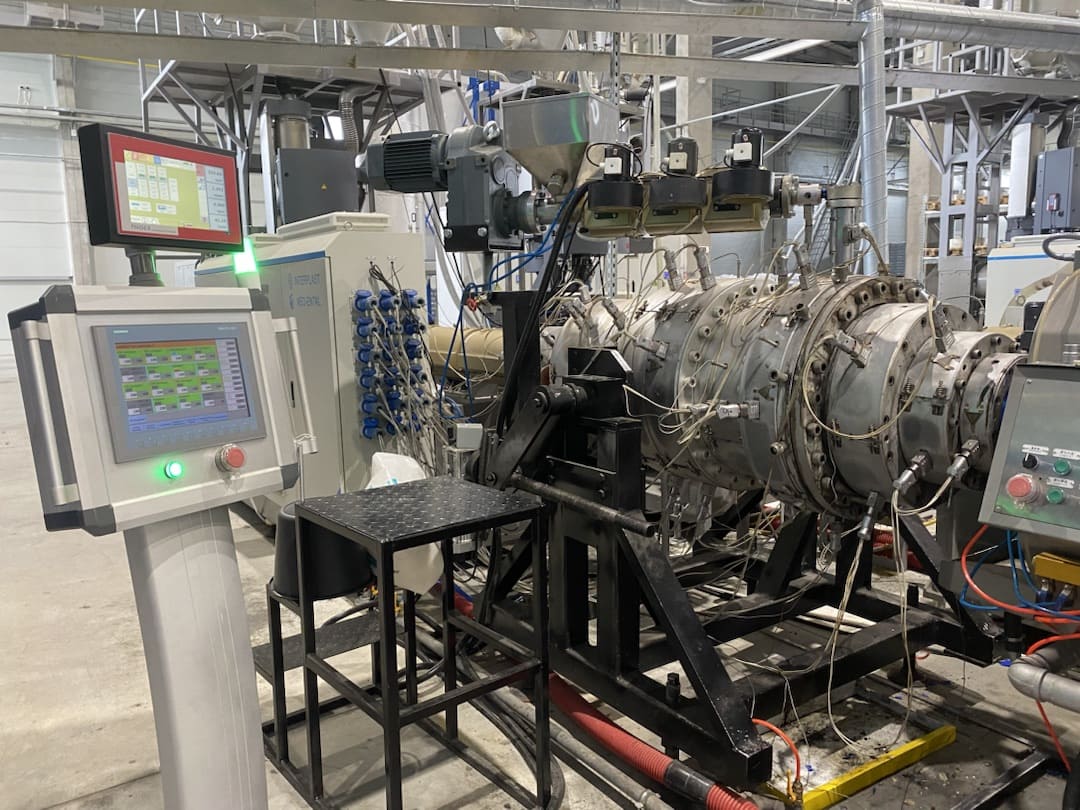

Наш завод инвестировал в двухшнековые экструдеры, чтобы исследовать потенциал экструзии с точки зрения повышенной производительности и экономии энергии.

Проблема мониторинга

Взглянув на экструдер, визуально сложно предположить, насколько правильно он работает. А отсутствие представления о том, как все протекает в режиме реального времени может дорого обойтись — незапланированными простоями и потерей потенциальной выручки.

Диагностика оборудования для полимерных производств

На цветном сенсорном экране выводятся модули: температуры, давления, скорости вращения шнека и иные. Все они измеряются автоматически и преобразуются в цифры. У каждой величины своя вкладка. Данные собираются и записываются ежедневно, хранятся ограниченное время. Объем и сроки «консервации» информации увеличатся в два-три раза и более, если заказать дополнительные блоки питания либо подключиться к серверу организации.

Но главная идея в том, чтобы дать оператору не только возможность следить за техпроцессами, но и управлять ими: просмотреть цифры на мониторе и откалибровать их нажатием кнопки в соответствии с технологической картой. В ряде случаев ресурс позволяет работать на опережение и прогнозировать состояние узлов до фактического возникновения отказов.

Более того, вывести управление на новый уровень можно благодаря гравиметрическому дозатору. Тут достаточно ввести две контрольные точки — массу погонного метра и желаемую производительность — и машина настроит другие показатели сама, обеспечивания точность дозирования и качество смешения полимерного материала.

Специфика и разновидности экструзии

Разнообразие продуктов означает, что метод имеет множество вариаций. Принцип работы экструдеров одинаковый, но циклы протекают по-разному. К примеру, интересна технология с образованием пузыря пленки и его раздувом. Благодаря гранулированию методом выдавливания возможно повторное использование отходов и брака производства — а это уже очевидная выгода на экономии сырья.

Подхватывая тенденции рынка, производители все больше проявляют творчества в использовании многослойных головок. Некоторые действующие экструзионные линии модернизируют в линии соэкструзии.

Каждое исполнение имеет свои зоны применения, поэтому так важно понять различия между ними, прежде чем решить, какой из них подходит для вашего проекта. Ниже некоторые решения.

Экструзия по температуре обработки бывает:

- Горячая (свыше 100 ºС) протекает при высоких скоростях и высоких температурах, чтобы предотвратить затвердевание материала и упростить его проталкивание через фильеру. Расширяет возможности обработки полимеров. Оптимальные нагреватели в экструдерах — инфракрасные и алюминиевые.

- Теплая (от 70 ºС до 100 ºС) предполагает смешение сухого компонента с водой перед загрузкой в зону термической и механической обработки.

- Холодная начинается при комнатной температуре без дополнительного нагрева материала, он лишь механически деформируется. Универсальна при формовании порошкового сырья, металлообработке.

Экструзия пластмассы как технология производства

Это производственный процесс, при котором одновременно экструдируются несколько слоев полимеров для получения составного изделия. Два или более экструдера подают разные типы сырья в точном необходимом количестве в одну экструзионную головку и продавливают так, что они сливаются в одну многослойную структуру.

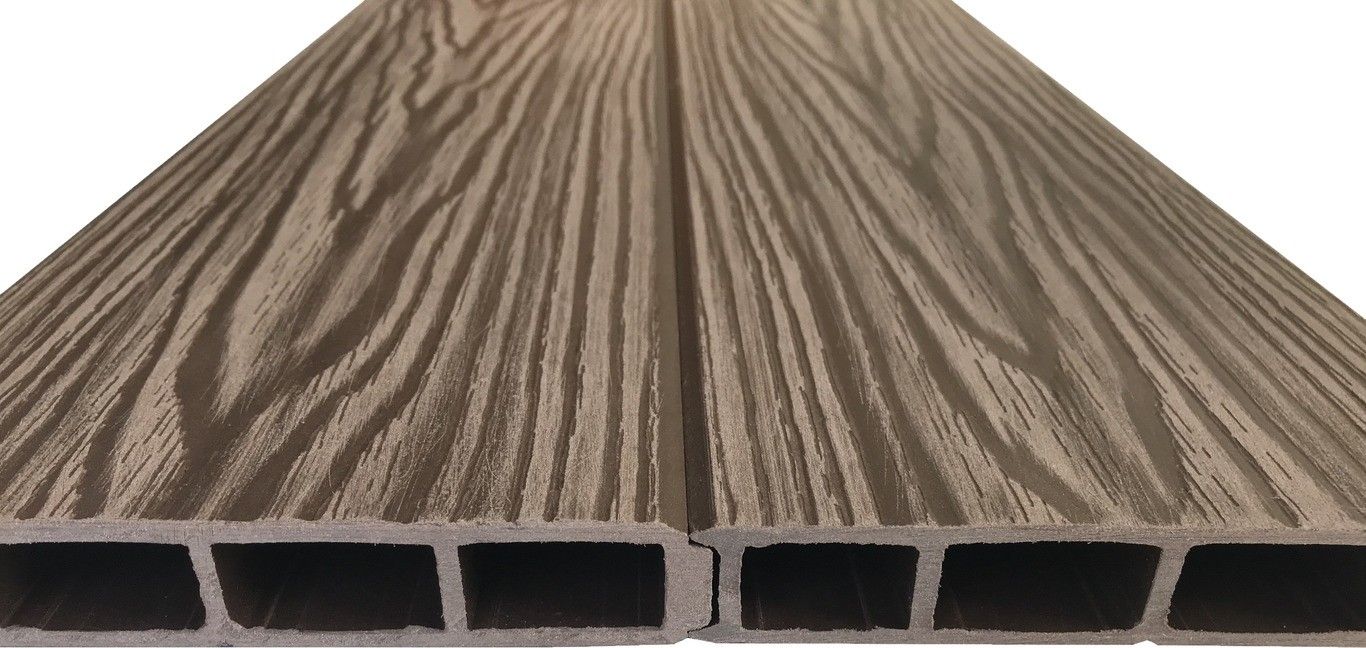

Слои хорошо сцепляются друг с другом и обеспечивают прочную конструкцию. Тут не происходит смешения полимеров, каждый сохраняет свои характеристики и выполняет необходимую функцию, что весьма значительно для комбинированного продукта. Однако важно подобрать исходные материалы, которые хорошо прилипают друг к другу и не вызывают активных реакций при соединении. Хорошие примеры многослойной соэкструзии — пластиковые трубы с функциональными слоями, террасная доска, полосатые коктейльные трубочки для напитков, упаковочные пленки и листы разного назначения.

Экструзия с раздувом

Нестандартное экструзионно-выдувное формование требует наличия пресс-формы и дает продукцию поштучно. Сырье также плавится в цилиндре. Но расплавленный полимер растекается из головки в форму рукава, называемой также трубкой или чулком, и попадает в полость пресс-формы. Очутившись в оснастке, в горячий рукав под большим давлением подается сжатый воздух, который расширяет заготовку до размеров формы и равномерно распределяет ее по холодным стенкам. Разом изделие приобретает свои очертания и габариты и остывает. После охлаждения форма выталкивает его. Цикл повторяется.

Это известный способ раздува полых объемных изделий с отверстиями типа канистр, бутылок, ампул и флаконов, садовых леек и бочек от небольших до огромных размеров. Поскольку их качество зависит от оснастки, используемой в процессе, изготовление качественной формы будет определять ход цикла. При расчетном варианте запуска собственного цеха необходимо учитывать стоимость изготовления и обслуживания устройства.

Применение экструзионной технологии

Что такое экструдирование пластиков рассмотрим на примерах продукции.

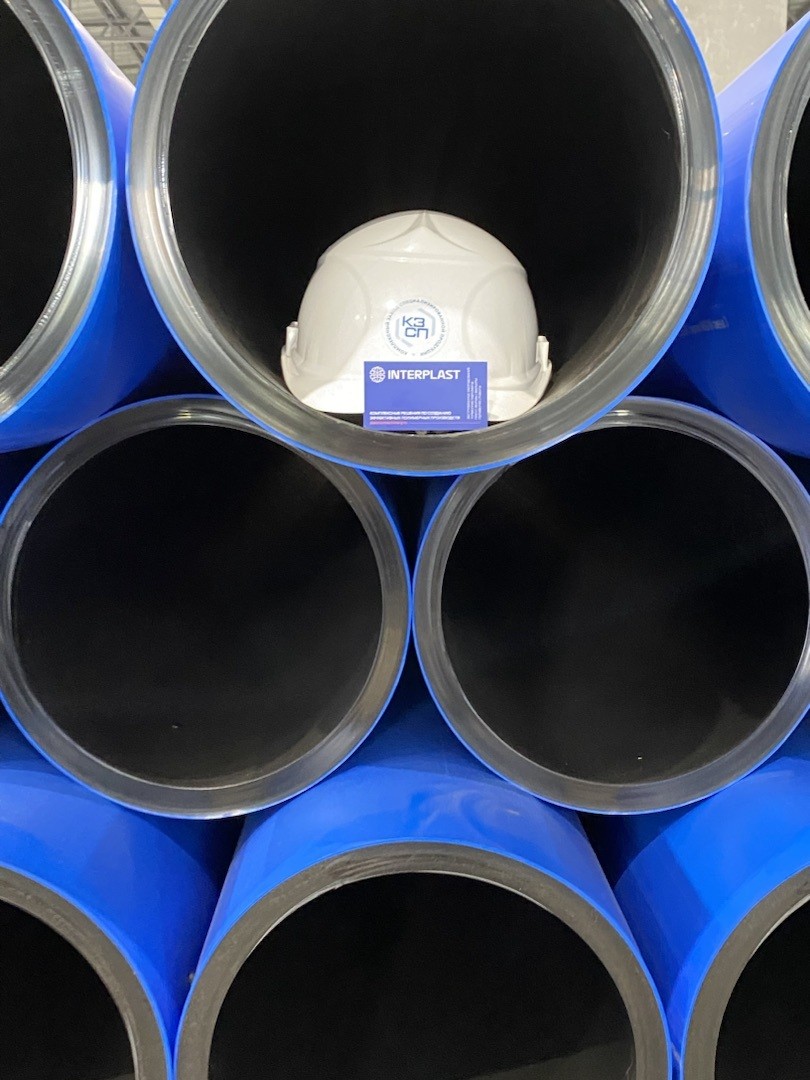

Экструзия пластиковых труб

Технологический прием решает задачу обеспечения непрерывного выпуска однослойных и многослойных, гладких и гофрированных, намоточных, труб со специальными эксплуатационными характеристиками. Ввиду универсальности, устойчивости к изнашиванию, коррозии и химическим средам они могут использоваться не только в строительстве, но и в нефтегазовой промышленности, и в сельском хозяйстве.

Необходимо отметить, что в нашей стране уровень потребления полимерных труб очень высок, но спрос значительно превышает предложение. Поэтому запуск специализированной линии всегда найдет своего покупателя, и даже самые большие инвестиции окупятся.

Термопластичное сырье:

- поливинилхлорид;

- полиэтилен;

- полипропилен.

Как поставщики полимерного оборудования для трубного рынка, скажем прямо, что изготавливать продукцию малого диаметра на мощном экструдере неразумно — чем мощнее машина, тем больше должна быть труба. Вместе с тем значительное увеличение или уменьшение диаметра головы не решит задачу наращивания производительности и оптимизации мощностей — машины начнут страдать от неправильной нагрузки, отрезное устройство не будет выполнять свою функцию.

Экструзия профильных изделий

Оборудование для профилей — еще одно из направлений нашей работы. Оно предпочтительно в производстве жестких и гибких мебельных, строительных и промышленных профилей различного веса и размеров: потолочных, дверных и стеновых панелей, пластиковых окон и подоконников, волнистой и глянцевой черепицы, сайдинга, плинтусов, кабельных коробов и других.

Продплан по этим товарам у предприятий обычно расписан на месяцы вперед. Вы можете убедиться в эффективности технологии и уйти от партнерского производства в собственный с высоким качеством, организовать мини-завод для своих нужд или в пользу региона присутствия, либо вывести на рынок продукцию нового типа. Но для начала нужно заложить правильную базу: определиться с видом изделия, типом полимера и технического оснащения.

Типичное сырье для пластиковых профилей:

- поливинилхлорид;

- поликарбонат;

- полиэтилен;

- полипропилен;

- древесно-полимерный композит;

- минерально-полимерный композит.

Полимерный материал и древесно-пластиковый компаунд, который тоже широко уже используется (так, всем известная террасная доска производится из ДПК), по сравнению с деревянным и металлическим имеют больше преимуществ, поскольку стоимость их ниже, вес легче, срок службы дольше, масса вариаций по цвету и дизайну. Для выпуска товаров по стандартным или индивидуальным разработкам потребуется специализированное оборудование. Оно обладает низким энергопотреблением и высокой производительностью, мгновенным отверждением и автоматической резкой по длине.

Экструзия других изделий из пластмасс

Мы уверены в большом потенциале метода выдавливания. Именно сейчас в условиях роста производства импортозамещающей продукции наступил самый удачный момент для того, чтобы занять перспективную нишу или устремиться к большей доле на рынке.

Есть необходимость закрыть потребности разных областей, разрабатывать специальные формы и композиции с улучшенными технологическими и эксплуатационными признаками.

Еще примеры применения:

- изолированные проводы;

- индивидуальные полимерные молдинги;

- отделочные детали для производителей офисной мебели;

- холодильные прокладки;

- жалюзи и шторы;

- многослойный лист;

- строительные материалы из древесных отходов.

Оборудование для экструзионных линий

Экструзионное оборудование

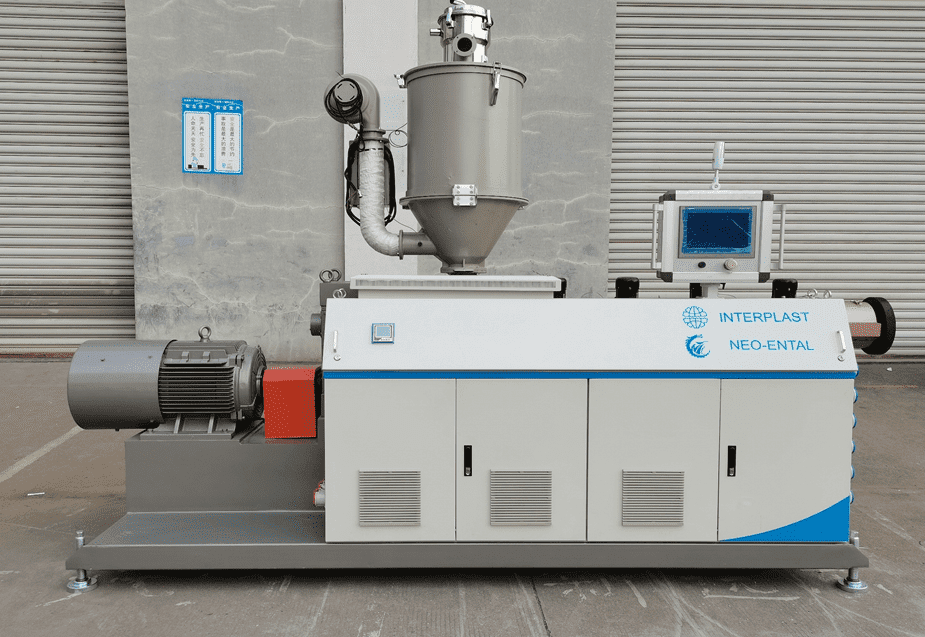

Теперь остановимся на самом оборудовании и начнем с самого первого и главного узла любой производственной линии — экструдера. Это сложная система с широким диапазоном рабочих параметров, на которые стоит сделать акцент, так как именно от них будет зависеть не только дальнейшая работа установки, но и рентабельность производства.

Для примера выделим один критерий — количество и скорость вращения шнеков, которые определяют производительность, скорость пластификации и качество изделия на выходе.

-

Одношнековый используется наиболее широко как грануляционная и как простая формовочная машина, работает на одном виде гранул или дробленого пластика.

-

Двухшнековые конические с противоположным вращением, которые часто встречаются при экструзии ПВХ, и двухшнековые с параллельным вращением, которые характеризуются переработкой порошкового сырья со сложным композиционным составом, — отличаются более высокой скоростью и равномерностью смешивания.

-

Многошнековые планетарные машины имеют центральный шнек, вокруг которого вращаются шнеки-сателлиты. Они обеспечивают пластификацию и гомогенность трудно смешиваемых и трудно перерабатываемых материалов. Идеальны для научных лабораторий и компаундирования.

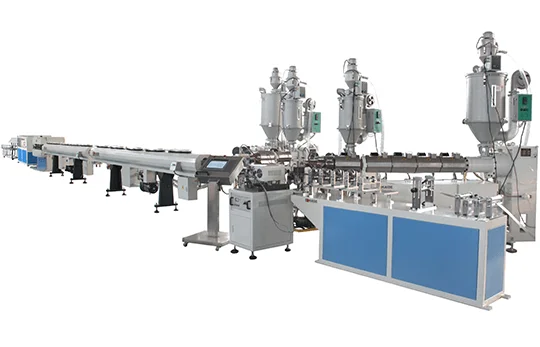

Что касается экструзионных линий, то они состоят из нескольких узлов, функции и комплектация которых зависят от конкретного вида изделия. Можно купить линию для производства разных погонажных изделий. Пример оптимального состава линии для спиральновитых труб большого диаметра (до 4 000 мм) будет таким: одношнековый экструдер и головка, калибрующее и тянущее устройства, ванны охлаждения из нержавеющей стали, экструдер для клея и барабан для формовки.

Важно, чтобы вся линия состояла из узлов одного производителя и все компоненты технически синхронизировались, их было легко транспортировать и собирать, а также управлять через понятный русифицированный интерфейс.

Подведем итоги

Развитые технологии экструзии полимеров и иного техсырья дают возможность компаниям быть более гибкими, подстраиваться под тенденции рынка и отрасли, а также повышать свою экономическую эффективность за счет внедрения новых разработок.

Процесс включает целый комплекс непрерывных операций: смешивания, гомогенизации и формования изделия. И если на первый взгляд, номенклатура производственного способа ограничена, то на практике это далеко не так. Экструзионные линии — один из самых распространенных типов промышленного оборудования, которое открывает широкие перспективы для разных секторов перерабатывающей отрасли.

Вопрос/Ответ

Выделим не столько достоинства, а сколько возможности этого способа: такие как обеспечение высокой эффективности и качества, масштабность. Только представьте, что за один месяц одна машина может выработать 58 км трубы диаметром 200 мм и SDR 17. Второй важный момент — на линиях можно получить вид изделия с разными размерами. Эта возможность ценится, например, все в том же производстве пластиковых труб разных диаметров и толщины стенок. Хорошо, если поставщик расскажет о подобных перспективах развития.

Сравним две основные технологии получения продукции из пластика. Экструзия идеальна, когда требуется непрерывный выпуск погонажа, она принимает менее текучие материалы. Литье под давлением предпочтительно, когда нужны штучные изделия в больших количествах, тонкостенные, крупногабаритные и объемные, при этом формование циклично и требует большей текучести расплава.

Как и у любой другой технологии, идут постоянные совершенствования технологических операций: ускорение, энергосбережение, автоматизация и так далее. Рынок диктует свои требования к качеству изделий, и производства должны это учитывать.

Следует принять, что высокотехнологичное экструзионное оборудование требует определенных знаний и навыков работы с ним. Процессы настройки и эксплуатации определяют серьезные требования к квалификации, и высокая стоимость самого оборудования говорит о том, что цена ошибки может быть очень высока. Поэтому необходимо подходить ответственно не только к выбору непосредственно машины, но и к выбору поставщика. Важно, если поставщик подготавливает для клиента схемы расстановки и подключения, может разработать производственную технологию, предоставить техническую документацию, описать этапы изготовления, а также обеспечить своевременное сервисное обслуживание, поставки запчастей. Именно такое партнерство предлагает компания «Интерпласт».