ДПК – что это за материал и на каком оборудовании изготавливают изделия из древесно-полимерного композита

ДПК (древесно-полимерный композит) — что это за материал, его технические характеристики

Такой сравнительно новый вид многокомпонентного сырья получают путем комбинирования древесной муки и термопластичного полимера, в основном полиэтилена и поливинилхлорида. Смесь подвергается экструзионной обработке, а ее компоненты дают свои лучшие свойства новому продукту.

Основные характеристики и преимущества

Материал набирает популярность из-за своих особенностей:

- Практичный, долговечный.

- Эстетичный внешний вид.

- Легкий, нескользкий, хорошо обрабатываемый.

- Неимоверный выбор текстур, цветов и оттенков.

- Устойчивый к ударам, царапинам, пятнам, изгибам и сжатию.

- Водо-, влаго- и цветостойкий.

- Не поддается климатическому воздействию.

- Не подвержен атакам бактерий, грибка, насекомых и термитов.

- Легко чистящийся, требует минимального ухода.

В сравнении с простым пластиком, многосоставное сырье предлагает более естественный внешний вид и высокую прочность. Пластмасса бывает менее устойчива к солнечному излучению и склонна к скольжению на поверхности.

В сопоставлении с чистым деревом, она имеет преимущество в виде срока службы десятилетиями без необходимости регулярного обслуживания и постоянной защиты от влаги и насекомых. Он также более стойкий к истиранию и механическим повреждениям.

Из чего состоит древесно-полимерный композит: состав материала для ДПК-доски

Рецептура варьируется в зависимости от производителя, исходного сырья и назначения продукции, однако в основе лежат три основных компонента:

- Полимер: термопластичные смолы, такие как поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП) служат для связывания древесного элемента и придают ему высокую износостойкость, устойчивость к влаге, разложению и биозащиту, отсутствие «лохматости». Используют как первичные, так и вторичные пластики, полученные путем рециклинга.

- Древесная мука/волокна: сюда относят обработанные части хвойных и лиственных пород, которые придают натуральность и упругость. В странах с бедными лесными ресурсами древесные стройматериалы в древесно-полимерном композите заменяют рисовой, пшеничной, арахисовой шелухой или бамбуковой мукой.

- Модифицирующие добавки: красители, стабилизаторы, антиоксиданты, смазки — вся эта химия оптимизирует свойства основных ингредиентов.

Доступность сырья в нашей стране хорошая, поскольку развиты и химическая, и лесная промышленность. Поставщика найти несложно. На каждом предприятии замешивается своя композиция, рецептура которой не раскрывается за редким исключением. Для наглядности покажем универсальные базовые решения, из чего делают и чем отличаются ДПК-доски.

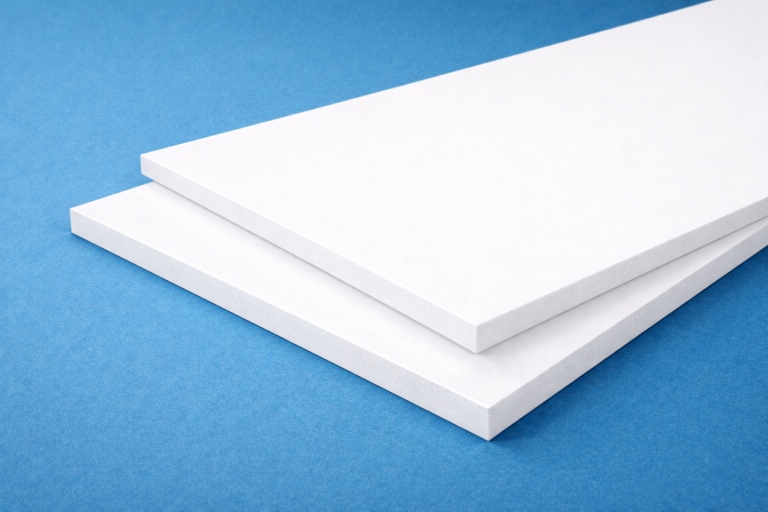

На основе вспененного поливинилхлорида

|

Основные элементы химического состава |

Количество, кг/т |

|

|

1 |

ПВХ (PVC) |

340-400 |

|

2 |

Гидрофобный мел |

136-176 |

|

3 |

Древесная мука (0.18-0.30 мм) |

59-113 |

|

4 |

Измельченное вторичное сырье (можно не добавлять и работать только на первичном) |

234-340 |

|

5 |

Стабилизатор акропан |

11-15 |

|

6 |

Агент вспенивания азодикарбонамид |

32-41 |

|

7 |

ACR401 акриликс |

401 9-12 |

|

На усмотрение добавляют |

||

|

8 |

PE (полиэтилен) |

2 |

|

9 |

TiO2 |

5-6 |

|

10 |

Эпоксидированное соевое масло (ESBO, ESO) |

7-9 |

Благодаря отличным регулируемым характеристикам и пропорциям древесины (40-70 %), пластмассы (30-60 %) и добавок (до 10 %) делают профили с большим разнообразием визуальных и тактильных ощущений. При этом выбор сырья и пропорций окажут существенное влияние на особенности и применяемость продукции.

На основе полиэтилена/полипропилена

|

Главные компоненты |

Вес, кг |

% |

|

|

1 |

ПЭ (PE) |

100 |

30–40 |

|

2 |

ПП (PP) для придания дополнительной жесткости изделию, можно не добавлять |

10-20 |

4–6 |

|

3 |

Древесная мука (фракция 0.3 мм) |

120-200 (больше не рекомендуем) |

50–60 |

|

4 |

Мел |

8-12 |

3–3,5 |

|

Дополнительные компоненты (добавляются в зависимости от требований к продукции) |

|||

|

5 |

Смазочное средство для древесной муки |

5-8 |

2 |

|

6 |

Стеариновая кислота |

||

|

7 |

Антиоксиданты |

не более 1 |

0,5 |

|

8 |

Антипирен |

не более 1 |

0,5 |

|

9 |

Красители |

не более 1 |

0,5 |

Древесно-полимерный композит (ДПК) производят без отходов фанерных комбинатов, так как они содержат клеящие смолы, которые в процессе переработки дадут желтый цвет, специфический резкий запах, например, при нагревании на солнце. Лучше купить сырье у специализированного производителя, оно доступное и недорогое, но вы будете уверены в качестве.

Экструзионная линия для производства изделий из ДПК (SJZ65)

Области применения древесно-полимерного композита

Строительство считается основным рынком сбыта, где по обыкновению применяются дерево или пластик. ПВХ часто идет для внутренней отделки, особенно в области потолков и стен (плинтусы, углы), в качестве пространственных перегородок и декорирования предметов мебели. ПЭ — в наружной композиции (фасадные панели, доски, заборы, скамейки). Что значит ДПК для этих направлений, весьма наглядно демонстрирует обширный перечень сфер использования.

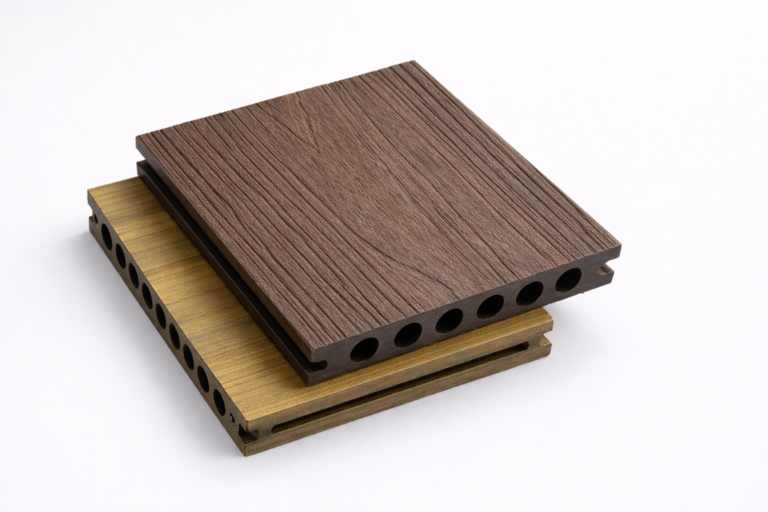

Облицовочные и половые стройматериалы

Другое название декинг (от англ. «decking», в переводе означает настил), по аналогии с отделочными стройматериалами, применяемыми для обшивки палубы (дека). Производят полнотелое и пустотелое инженерное покрытие для ландшафтного дизайна и декоративной отделки уличных террас, пирсов, мостиков, причалов, бассейнов, патио, садовых дорожек. В связи с этим, отвечая на вопрос, что такое доска из ДПК, можно с уверенностью сказать, это универсальный наружный материал, который не боится влаги, и поэтому он широко применим в мокрых зонах.

Облицовочные стеновые панели

Заменяют традиционные кирпичи и металл во внешней и внутренней отделке коммерческих и жилых зданий. Обеспечивают износостойкий защитный слой от непогоды и служат хорошим изолятором. Способны улучшить тепловые и акустические характеристики. Снижают нагрузку на фасады, подходят для проектов с особыми требованиями к гидроизоляции (кухни, туалеты и пр.), широко внедрены на отделке магазинов и отелей, выставочных стендов.

Половое покрытие, декоративный паркет

Из-за прочности деревянно-пластиковый настил идеально лежит как на открытом воздухе, так и в помещениях. Дает широкие проектные решения по ремонту дома, офиса. В основном это материал в виде доски или плитки. Помимо основательности, они дают комфортные ощущения под ногами.

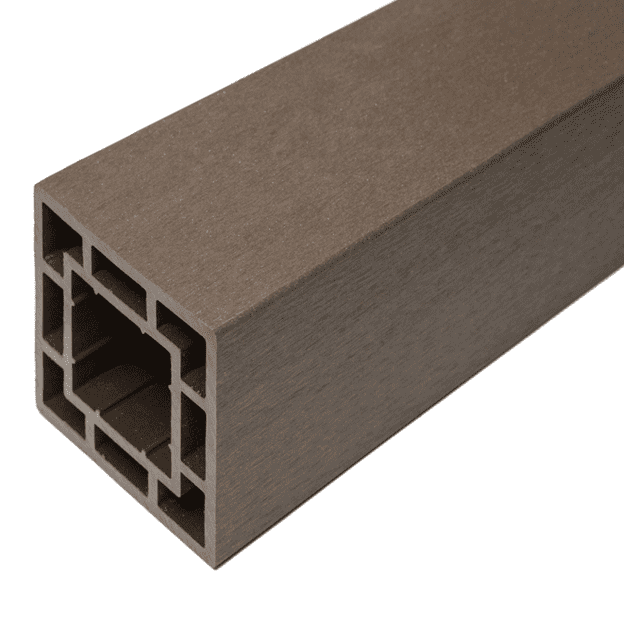

Несущие элементы

Для установки ограждений, заборов и лестниц производят опорные столбы и профили перил, которые выполняют функцию несущего поддерживающего элемента. Они придают надежность конструкции. К этой же категории относят промежуточные составные части каркасов, перегородок.

Кровельные

Как принято, ДПК-доску делают для подшивки свесов крыш, строительства пергол. Кроме того, относительно небольшое количество древесно-полимерного материала идет на производство синтетических гладких и волнистых кровельных листов. Выпускают продукцию разного сорта, качества и сопротивляемости разрушению.

Звукоизоляционные панели

Стеновая обшивка из композитного стройматериала на основе вспененного ПВХ все чаще становится не только внутренним декором помещений, но и звукопоглощающим. Тут работает простой закон — чем меньше плотность и больше пузырьков воздуха в погонаже, тем выше шумоподавление.

Мебель

ДПК — это серьезная конкуренция МДФ-плитам, которые ограничены доступными для них формами, тогда как из древесно-полимерных композитов можно получить профили множества геометрий и фактур, которые позволяет экструзия. Они входят в модульную мебель, кухни, подлокотники и столешницы. Распространены в садовом и парковом интерьере: кресла, стулья, скамейки, лавочки, шезлонги, качели и столы.

Окна и двери

Дверные коробки из водонепроницаемого и пожаробезопасного древопластика на основе поливинилхлорида считаются лучшей альтернативой дереву и фанере и востребованным продуктом на рынке. Про окна из композита в отрасли говорят уже более 10 лет, но пока ни одна компания так и не начала их производить.

Как изготавливают ДПК

Основная особенность заключается в том, реакция химического синтеза между древесноволокнистым полотном и полимером запускается при нагревании для экструзионного формования специальной формы.

Процесс может включать четыре технологических стадии:

- Замешивание смеси из исходных компонентов в смесителе.

- Гранулирование материала. Можно запустить автоматическую подачу гранул в экструдер через весовые дозаторы для исключения человеческого фактора, а также подключить бункер.

- Последующая переработка сырья и формовка изделий.

- Окончательная обработка.

Использование присадок и добавок

Доски из ДПК — это структурно сложный стройматериал, что значит весьма обширный перечень наполнителей. Практический опыт переработчиков показал целесообразность использования группы веществ для улучшения свойств композитных профилей и повышения ожидаемого срока службы, и что не менее важно, чтобы расширить области их применения.

Например, минеральный наполнитель существенно снижает склонность древесины к набуханию и подверженность огню, ОПЭ воск или стеарат кальция уберут шершавость поверхности, а чтобы масса не рассыпалась на выходе, понадобится модификатор. Смазки исключают прилипание к фильеру, улучшают вязкость и текучесть расплава. Антипирены снижают горючесть, антиоксиданты предотвращают «старение».

Формовка готовых изделий

Мы рассмотрели, что такое ДПК с точки зрения состава, теперь определим его визуальные характеристики и способ получения.

Если разрезать профиль поперек, то видны отверстия, которые создаются при его производстве. Обычно это прямоугольники, квадраты и круги, которые располагаются по всей длине. Экспериментировать позволяют формующие оснастки различной геометрии сечения. Но можно выпускать не только пустотелые, но и полнотелые профили, ребра жесткости делать тоньше и экономить в весе, но при этом терять в прочности. Можно тиснением создавать более текстурированный и замысловатый рисунок, добавляя визуальный интерес, либо отшлифовать до «вельветовой» ребристой поверхности.

Хорошо варьируется ширина: от облегченной доски 130 мм для объектов с малой проходимостью до 300 мм и более на площадки с высокой нагрузкой. Вариантов масса и все зависит от бизнес-проекта.

Экструзия ДПК

Это основной метод переработки термопластичных композитов: материал загружается в экструдер, плавится и продавливается через фильеру с последующим его водяным/воздушным охлаждением и отверждением на выходе. Технология не только придает правильность форм и габаритов, но еще гарантирует однородность и прочность.

Древесный наполнитель повышает скорость изготовления, поскольку меньшая теплоемкость позволяет изделию быстрее остывать, чем чисто пластиковой продукции. Можно играть с цветом полимеров и производить двухцветный профиль за счет установки второй машины — таких товаров на рынке еще мало.

Технология производства ДПК-доски из древесно-полимерного композита имеет одну важную особенность — возможность изготовления пустотной продукции с уменьшением ее веса и материалоемкости.

Экономить получается также при коэкструзии, когда создается изделие с разными слоями. Так дорогостоящий краситель замешивают только в самом тонком наружном, а для среднего используют вторсырье. В купе это значительно снижает себестоимость при сохранении оптимального качества.

Экспериментальная история: на предприятии пробовали смешать древопластик с ПЭТ, у которого температура плавления выше, порядка 330 °C. В итоге древесная мука почернела, профиль вышел темным. С полиэтиленом и поливинилхлоридом такого не происходит. У них более низкие рабочие температуры, позволяющие использовать растительное волокно без риска термодеструкции, безусловно, при соблюдении условий формования.

Резка и обработка материала

После выхода из экструдера профиль не готов к продаже, ему нужно придать товарный вид:

- Резка. Погонаж разделяют на заданную длину обычно при помощи вращающейся дисковой пилы с мелкими циркулярными зубьями и механизмом для устранения стружки. Точность и качество процедуры важны для дальнейшей обработки и установки профиля.

- Шлифовка. После экструзии изделие глянцевое и блестящее, поэтому его обрабатывают для матовости и потом наносят шлифованные полосы либо декор.

- Тиснение. На подготовленную поверхность горячим валом накатывают высококачественное полимерное покрытие под древесный распил.

Оборудование для производства ДПК

Конический двухшнековый экструдер служит центральным рабочим узлом экструзионной линии и широко используется для переработки пластмасс, наполненных натуральными волокнами. Благодаря оптимизированной конструкции и частоте вращения шнека машина обеспечивает наилучший смесительный эффект и гомогенизацию расплава, щадящую, неразрушающую обработку и стабильно высокое давление массы на выходе из фильеры. Таким образом экструдируется однородный профиль. Производительность установок от 50-150 кг/ч и до 400 кг/ч в зависимости от мощности.

Составные части линии для ДПК-профилей:

- Экструдер со встречным вращением конических шнеков.

- Формующая головка (фильера) с особыми каналами распределения внутри и специальным охлаждением. Оснастки соотносят типу продукции, например, «доска», «лага», «уголок».

- Вакуумный калибровочный стол с водной и воздушной системами охлаждения.

- Роликовое тянущее устройство.

- Отрезной блок.

- Укладчик.

- Иное вспомогательное оборудование.

Количество узлов немалое, но комплектация весьма компактна: длина порядка 20 м, самая высокая точка в загрузке сырья — 3-3,5 м, масса — до 4 200 кг. Обрабатывающие шлифовальную и тиснельную машины устанавливают в линию либо отдельно.

Для расстановки не требуются мега пространства; можно работать на небольших мощностях, несравнимыми с масштабами заводов МДФ. Производство будет эффективным с достаточно высокой производительностью.

Соэкструзия удорожает общую стоимость оборудования из-за включения дополнительных экструдеров. Однако за счет использования более прогрессивной технологии можно сэкономить на себестоимости и придать красивый «дорогой вид» с множеством вариаций на тему декорирования, нежели при использовании стандартного оснащения технологического парка.

Подведем итоги

Основное преимущество ДПК заключается в том, что он сохраняет лучшие свойства древесины, устраняя при этом ее недостатки, с которыми можно столкнуться при использовании. Профили выпускают во многих цветах, формах и размерах, а также с различной текстурой поверхности. Это материал с множеством характеристик, возможностями дизайна и областей применения, а также открытыми отечественными рынками для производителей.

Вопрос/Ответ

Стоит помнить, если переборщить с древесной мукой, то для ДПК станут характернее свойства древесины. Изделие из него легче принимает в себя влагу и набухает, теряя прочность и форму, а после высыхания коробится и растрескивается.

Материал, в котором слишком много пластика, будет похож на полимерную доску, и может при намокании скользить, выгорать на солнце, становиться хрупким в мороз. Эти характеристики необходимо учитывать при разработке рецептуры изготовления уличных покрытий. Помните, что функционал всегда зависит от того, из чего сделана ДПК-доска или иной профиль.

Требуется специализированная экструзионная линия с двухшнековым коническим экструдером со встречным вращением. Он отлично подходит для термочувствительных и порошковых материалов, таких как ПВХ и древесная мука, а также пластиковых гранул, наполненных натуральным волокном. Проверенный механизм поддерживает оптимальную скорость вращения шнеков и температуру расплава, не перегревая, но способствуя равномерному смешиванию, диспергированию волокон в термопласте и однородности массы. Это важно для получения улучшенных профилей. К тому же экструзия позволяет варьировать производительность и экономичность технологических процессов.

Если у вас нет опыта в экструзии, вы рассматриваете организацию производства с нуля либо как направление развития компании, первый шаг к реализации проекта — грамотно подготовить ТЗ. Продумайте, что вы хотите выпускать, в каких количествах и из какого сырья. Важно также четко представить функционал будущего изделия. Имея данный минимум информации, технические специалисты по экструзионным машинам компании «Интерпласт» предложат максимально эффективную линию для производства ДПК-профиля для вашего бизнеса.