Спрос есть: «Узнал, что рынок полимерных труб растет. Сделайте предложение на линию по производству всех диаметров». Рассказываем, почему это невозможно

Тенденции рынка полимерных труб

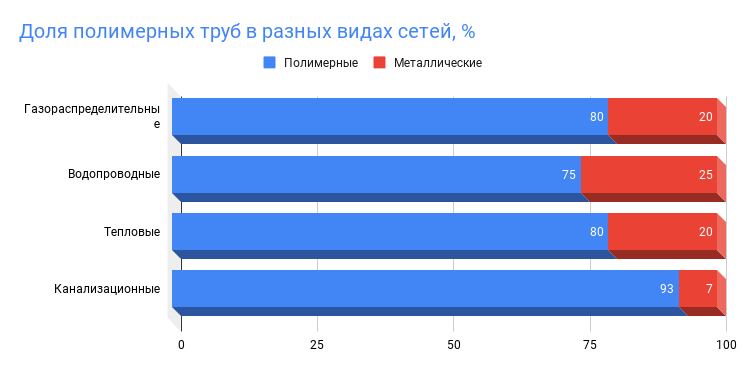

Рынок полимерных труб на протяжении последних лет интенсивно наращивает темпы развития, а спрос на них неизменно растет. В первую очередь это происходит из-за смещения потребительских предпочтений с металлических труб на полимерные в сфере ЖКХ и строительства.

2020 и 2021 годы для рынка полимерных труб стали значимым, благодаря двум событиям.

- 1 декабря 2020 года в Тобольске президент РФ провел совещание по стратегическому развитию нефтегазохимической отрасли. Владимир Путин призвал активнее использовать полимерные трубы в ЖКХ, так как позволяют экономить до 50% затрат на обслуживание трубопроводов водоснабжения и канализации, а также значительно увеличить срок их службы.

- 15 января 2021 года под руководством вице-премьера Правительства РФ Юрия Борисова состоялось совещание представителей отрасли, итогом которого стало решение разработать и внедрить нормативные документы для полимерных труб Росстандартом и Минпромтрогом РФ.

Опыт других стран показывает, что потребление будет расти, и все больше металлические трубы будут заменяться полимерными.

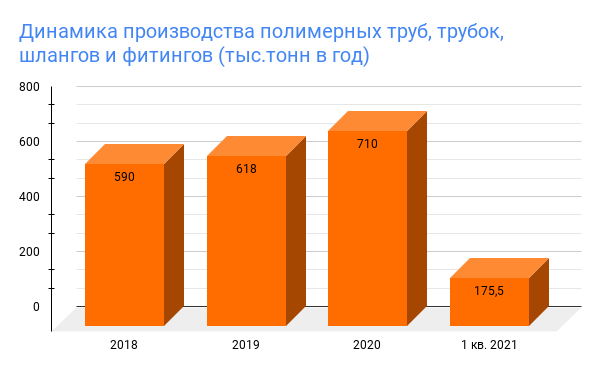

Аналитика рынка полимерных труб

Ниже можно увидеть статистику производства полимерных труб в России за последние 4 года. За первый квартал 2021 года было произведено 175,5 тыс. тонн, что уже на 26% больше 2020 года.

Это следствия нескольких факторов:

- импортозамещение

- осознание на государственном уровне, что следует использовать более технологичные методы переработки нефти и газа внутри страны

- льготы и поддержка производителей

- понимание преимуществ полимерных труб перед металлическими и реформы в ЖКХ.

Одними из крупных потребителей полимерных труб являются строительные организации и коммунальные хозяйства. На них приходится более 65% от емкости российского рынка полимерных труб.

При этом до сих пор доля полимерных труб в разных видах сетей невысока и есть куда расти. По большей части в тепловых, канализационных и водопроводных сетях.

Преимущества труб из полимерных материалов

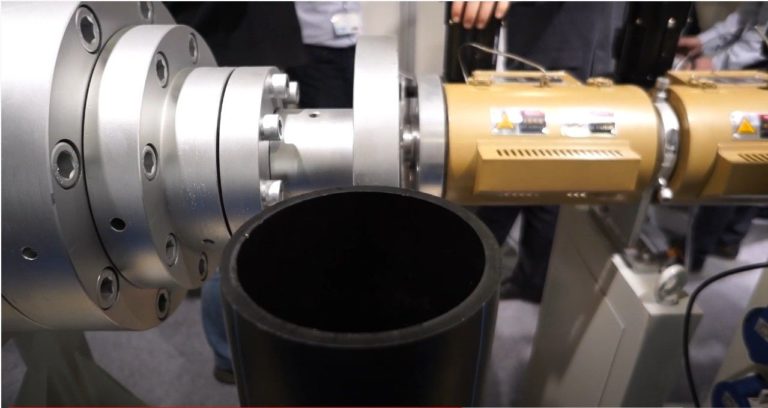

Трубы из полимерных материалов изготавливаются методом непрерывной экструзии. Полимерные трубы производят из ПНД, ПВХ, сшитого полиэтилена, полипропилена и сополимеров пропилена и полибутена.

- Долговечность и устойчивость к коррозии

Срок службы такой трубы по ГОСТу — 50 лет, на новых марках — 100 лет. В то время как срок службы металлической трубы – 15-20 лет. За жизненный цикл полиэтиленовой трубы меняется минимум 3-4 металлические трубы.

- Простота монтажа

Гибкость такой трубы позволяет легко прокладывать ее, обходя препятствия с минимальным количеством фитингов. Монтажникам не нужно сваривать стальные стыки каждые 10 метров.

- Низкая теплопроводность

Полимерные трубы плохо проводят тепло и почти не нагреваются.

- Меньшие затраты на прокладку сетей

Также добавим, что разница в затратах на прокладку металлических и полимерных труб ощутимая. И если учитывать суммарную стоимость прокладки полимерных трубопроводов и их эксплуатации, то стоимость прокладки полимерных труб на 22–45% ниже, чем стальных. При этом прокладка труб прощает многие монтажные недочеты.

- Экологическая чистота

Полимерные трубы могут вторично перерабатываться, и углеродный след от производства таких труб по сравнению с металлическими ниже.

- Более низкая цена

За счет доступности сырья, меньшего энергопотребления при производстве и затратах на транспортировку полимерные трубы более доступны.

Одной экструзионной линии достаточно?

«Ну хорошо, раз рынок полимерных труб такой перспективный, я хочу поставить экструзионную линию и делать все виды труб всех возможных диаметров. И потом выбрать, какие наиболее выгодны!» – новички в этом бизнесе часто восклицают именно так.

Но мы хотим разъяснить, почему это невозможно и лучше все-таки провести маркетинговое исследование, выявить более четкие потребности рынка и определиться с нужными диаметрами и объемами выпуска. От этого будет зависеть выбор мощности и производительности экструзионной линии.

Помимо распределения рынка имеются и технические ограничения. Поэтому часто производители предлагают стандартные диапазоны диаметров. И это действительно, пока одно из наиболее оптимальных решений. Наиболее популярные диаметры – 110-315 и 315-800 мм.

Разберем на примере гладких труб. Пойдем от начала экструзионной линии:

Экструдер

Поставить слишком мощный экструдер и выпускать на нем трубу малого диаметра не получится, так же и наоборот. Здесь необходимо учитывать показатель массы погонного метра, то есть вес 1 метра трубы. Чем больше диаметр трубы, тем больше масса погонного метра. А 1 метр трубы может весить от 4 до 119 кг. Поэтому, чтобы продавить, например, такую большую массу, нужен соответствующий экструдер определённой мощности. Чем тяжелее труба, тем больше мощностей нужно в экструдере и хвосте линии.

Под каждую линии идет свой экструдер определённой мощности.

⟶ Чем больше диаметр трубы, тем мощнее нужен экструдер.

⟶ Чем больше экструдер, тем больше диаметр шнека.

⟶ Чем больше диаметр шнека, тем больше давление материала на выходе

Если мы с помощью мощного экструдера будем пытаться продавить материал через маленькое отверстие, то давление в цилиндре повысится, и из-за этого материал может пойти обратно в зону загрузки или через щели в экструзионной головке, что тут приведет к выходу из строя.

Экструзионная головка

Нельзя просто поменять головку на трубу диаметром сильно больше или сильно меньше. Внутри головки есть каналы распределения материала, через которые формуется готовое изделие. Эти каналы рассчитаны под определенное давление материала. И при несоответствии давления и пропускной способности в фильере, последняя будет страдать от перегрузки.

При этом просто снизить мощность экструдера тоже не получится, так как можно снижать только до определённого предела. Чтобы снизить производительность, нужно снизить скорость вращения шнека. А на совсем маленькой мощности материал будет стоять в цилиндре и перегреваться.

Тянущее устройство

Помогает протягивать трубу вдоль линии и работает за счет гусениц.

Чтобы тащить большую трубу по всей линии, нужно много больших гусениц внутри устройства. Если мы значительно уменьшаем диаметр трубы, то гусеницы в какой-то момент дойдут до предела смыкания из-за своих размеров. То есть маленькую трубу большим гусеницам зацепить не получится.

Специальный трак, в котором вырезано углубление, рассчитано под определённый диаметр.

Отрезное устройство

Тоже заточено под определённые диаметры. И для больших труб на отрезных устройствах стоят мощные пневмо- и гидроцилиндры и более мощный двигатель.

А снизить мощность тоже можно только до определенного предела. Также и расстояние между ножей уменьшается до определенной границы.

Как подобрать подходящее оборудование для производства пластиковых труб

При всем при этом на большой линии при производстве малой полимерной трубы будет перерасход электропотребления, и рентабельность производства тут же становится отрицательной. То есть одной экструзионной линией закрыть все виды труб невозможно не только конструктивно и технологически, но не выгодно и экономически.

Важно подбирать полимерное оборудование, опираясь на задачи производства, бизнес-план и потребности рынка.

Добавим, что такая история будет актуальна и для экструзионных линий для производства гофротруб, ПВХ-профилей, листов разной ширины и толщины.

Нужную производительность и комплект оборудования определяют несколько факторов:

- Характеристики изделия (диаметр трубы, ширина и геометрия профиля, ширина и толщина листа/панели)

- Используемое сырье

- Потребность и планируемые объемы выпуска каждого вида изделия

- Требования и стандарты к изделию

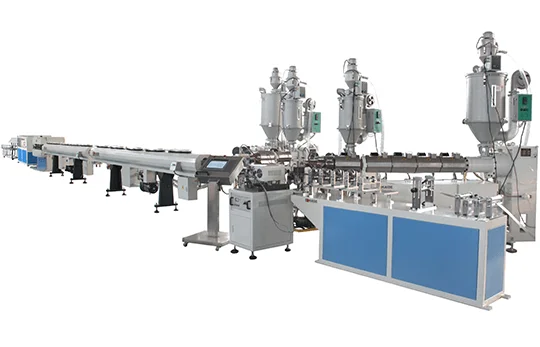

Экструзионные линии для производства труб

Решение

В этом случае производители предлагают стандартные диапазоны диаметров. При этом всегда есть возможность разработать индивидуальное решение и подобрать нужный вам диапазон.

Инженеры завода NEO-ENTAL (Шанхай), соучредителем которого является Интерпласт, отталкиваются от потребностей заказчика и учитывают все возможные факторы. То есть могут предложить пограничные значения, например 63 – 250 мм. Такие случаи в нашей практике тоже случались.

Но для типовых задач есть уже готовые решения. Приведем пример.

Вы решили производить гладкую ПНД трубу диаметром 315 мм, при этом иногда беря заказы на трубы 630 и 800 мм. Примерное соотношение объемов выпуска 60/20/20%. Рассчитывать на это вы можете. Но уже на производство трубы диаметром 1000 мм мощностей не хватит. Поэтому вы ограничены максимальным диаметром 800 мм.

В этом случае приобретя экструзионную линию и фильеру с нужными дорнами и матрицами, ваше производство будет способно выполнять продплан.

Ниже таблицы с примерами стандартных решений NEO-ENTAL

Линии для производства труб из ПЭ (полиэтилена)

|

Диаметр труб, мм |

16-63 |

20-110 |

110-315 |

110-500 |

225-630 |

315-800 |

630-1000 |

|

Модель основного экструдера |

SJ65/33 |

SJ65/33 |

SJ75/38 |

SJ90/38 |

SJ90/38 |

SJ120/38 |

SJ120/38 |

|

Производительность, кг/ч |

150 |

200 |

500 |

750 |

950 |

1000 |

1100 |

Линии для производства труб из ПП (полипропилена)

|

Диаметр труб,мм |

16-63 |

20-110 |

50-250 |

|

Модель основного экструдера |

SJ65/33 |

SJ65/33 |

SJ75/36 |

|

Производительность, кг/ч |

120 |

150 |

300 |

Линия для производства гладких труб из ПВХ

|

Диаметр труб,мм |

16-63 |

16-63 |

50-160 |

50-250 |

110-250 |

200-400 |

200-400 |

315-630 |

|

Модель основного экструдера |

SJZ55/110 |

SJZ65/132 |

SJZ65/132 |

SJZ65/132 |

SJZ80/156 |

SJZ80/156 |

SJZ92/188 |

SJZ92/188 |

|

Производительность, кг/ч |

150 |

200 |

250 |

250 |

300 |

350 |

450 |

600 |

Для PEX-трубы (в связи с определёнными стандартами и требованиями диаметры трубы уже определены)

|

Диаметр труб, мм |

16-32 |

|

Модель основного экструдера |

SJ65/33 |

|

Количество экструдеров на линии |

3 |

|

Производительность, кг/ч |

120 |

Линия для производства двустенных гофрированных труб

|

Диаметр труб, мм |

160-600 |

200-800 |

600-1200 |

|

Модель основного экструдера |

SJ90/33 |

SJ120/33 |

SJ150/33 |

|

Модель вспомогательного экструдера |

SJ75/33 |

SJ90/33 |

SJ120/33 |

|

Производительность, кг/ч |

500-800 |

700-1300 |

1000-1400 |

Резюме

Организация полимерного производства требует комплексного и ответственного подхода к выбору оборудования. И детальная проработка планов на этом этапе и понимание технологии поможет подобрать оптимальный комплект оборудования, что в дальнейшем обязательно приведет к увеличению парка оборудования, расширению ассортимента и наращиваю производительных мощностей.

Подходите с умом к выбору оборудования, отслеживайте тенденции рынка и запрашивайте решения именно под вашу задачу. Получить консультацию специалистов «Интерпласт» можно, оставив заявку на коммерческое предложение в форме ниже.