Виды экструдеров и как купить экструдер для пластика

Общее описание процесса и оборудования

Процесс экструзии следует разделить на 2 этапа.

Первый этап (собственно экструзия) заключается в пластикации исходного полимерного материала(порошка, крошки, гранул или расплава) с последующим его выдавливанием через формующий инструмент в виде экструзионной заготовки-полуфабриката.

Второй этап (пост-экструзионный процесс) заключается в приеме, калибровании, охлаждении, резке и других дополнительных операциях, связанных с конкретным назначением изделия.

Второго этапа может не быть (или он может быть достаточно условным) если экструдер используется в качестве устройства для предварительной пластикации или перемешивания, например, в процессе получения ПВХ пленки каландровым методом.

Виды шнековых экструдеров

Шнековый экструдер (от лат. extrudo – выталкиваю) – оборудование, которое применяется для размягчения сырья и его формования путем продавливания через устройство со специальными вырезами на выходе. Существует несколько классификаций экструдеров по разным признакам.

Шнековые экструдеры подразделяются на:

- одношнековые

- многошнековые

- планетарные (валковые).

Одношнековый экструдер

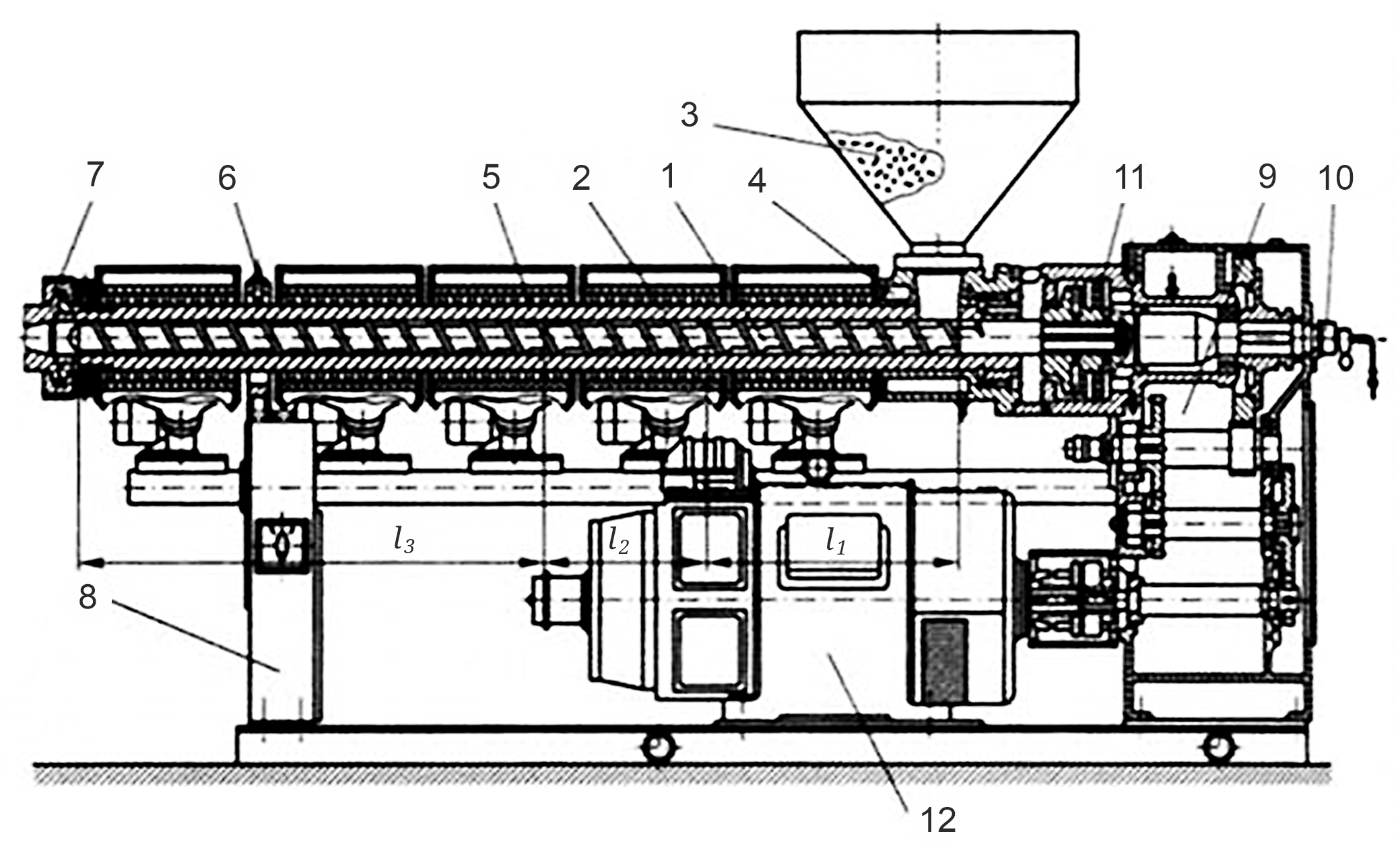

На рисунке 1 изображен одношнековый экструдер и основные элементы конструкции экструдера

Рис.1. Одношнековый экструдер.

1 — шнек; 2 — цилиндр; 3 — загрузочный бункер; 4 — охлаждающие каналы в зоне загрузки; 5 — ленточные нагреватели; 6 — термопары; 7 — формующая головка; 8 — станина; 9 — редуктор; 10 — сальниковое уплотнение на выходе термостатирующей жидкости из полости шнека; 11 — упорный подшипник; 12-электропривод.

Планетарный экструдер

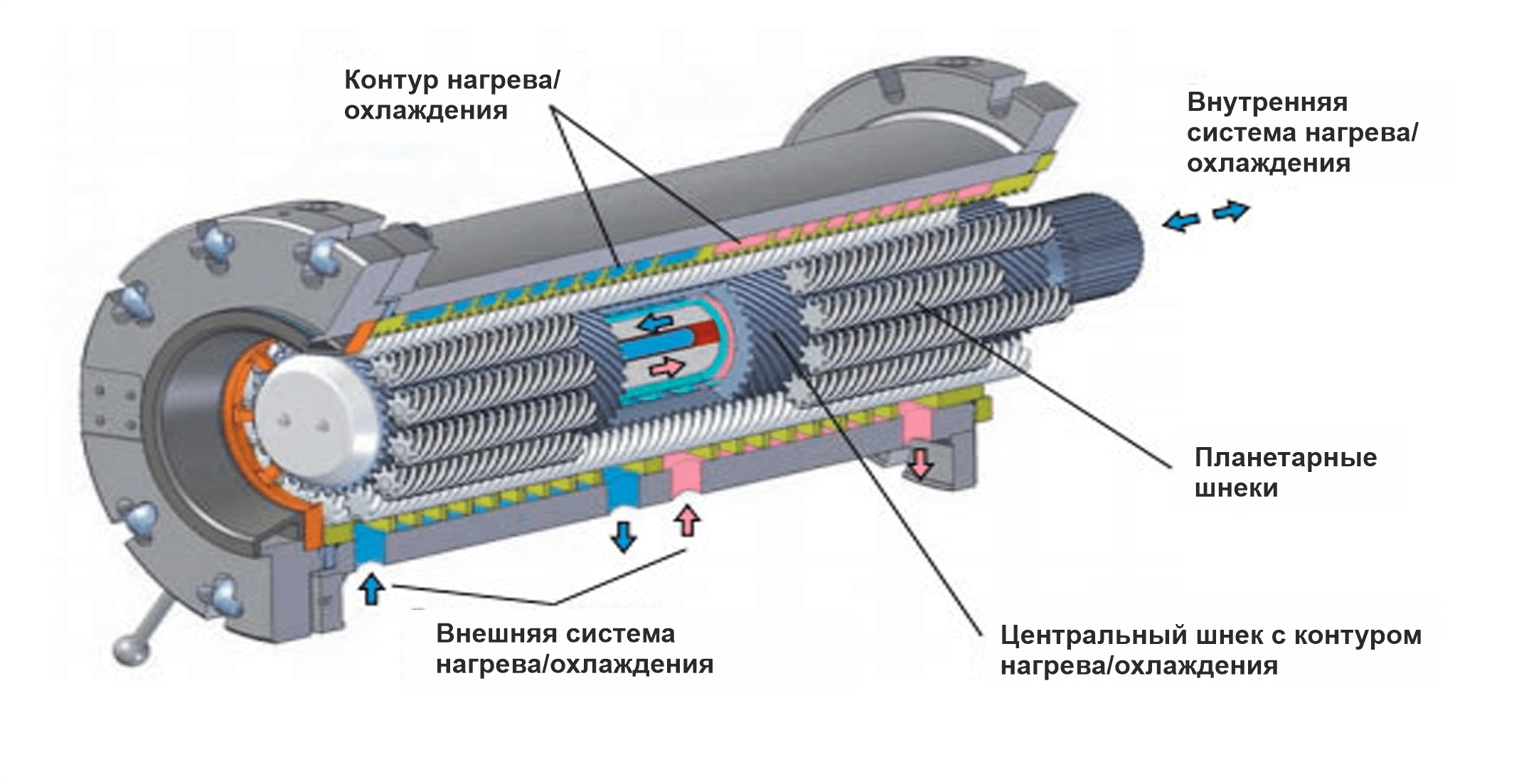

Рис.2. Планетарный экструдер.

Такие экструдеры предназначены для переработки трудноперерабатываемых полимерных материалов (например, высоконаполненных составов ПВХ) и фактически представляет собой экструзионную линию, состоящую из двух секций.

Первая секция, в свою очередь, состоит из планетарного вальцевого экструдера с питающим одношнековым экструдером, а вторая – из одношнекового экструдера. Обе экструзионные секции оборудованы трехфазным двигателем переменного тока, который может работать в различных скоростных диапазонах. При помощи дозатора перерабатываемый материал поступает в одношнековую питающую зону планетарного экструдера.

Планетарный вальцевый экструдер имеет центральный шнек с зубчатым спиралевидным зацеплением под углом 45° с планетарными шнеками, которые вращаются между центральным шнеком и цилиндром. Во время этого процесса материал захватывается зубчатым зацеплением шнеков в соответствующей зоне, раскатывается тонким слоем и транспортируется вперед при помощи спиралевидного зубчатого зацепления.

Классификация экструдеров по скорости

По скорости шнековые экструдеры делятся на высокоскоростные и низкоскоростные. К низкоскоростным экструдерам относятся экструдеры с числом оборотов шнека до 150-200 об /мин. Высокоскоростные экструдеры могу развивать число оборотов до ≈1500 об /мин.

Отличительными особенностями одношнековых высокоскоростных экструдеров явлются:

- Величина зазора между гребнем червяка и стенкой цилиндра δ ≈ 0,01-0,015 D (D-диаметр червяка, включая гребни). У низкоскоростных этот показатель составляет δ ≈ 0,002-0,003 D

- Низкоскоростные экструдеры всегда оснащены редукторным приводом с понижающей передачей, тогда как ряд конструкций высокоскоростных экструдеров имеет «прямой» без редукторный привод.

Двухшнековые высокоскоростные экструдеры также, по сравнению с низкоскоростными имеют на порядок большее значение величины δ, а также в них используются параллельные не зацепляющиеся шнеки.

Классификация по виду движения шнека

Одношнековые экструдеры можно разделить по виду движения шнека с радиальным вращением и червячно-осцилирующие (ЧОС).

В червячно-осцилирующих экструдерах червяк совершает не только вращательное движение, но и возвратно-поступательное вдоль оси экструзии. ЧОСы используются в качестве устройств предварительной пластикации, например в производстве ПВХ- пленки каландровым методом.

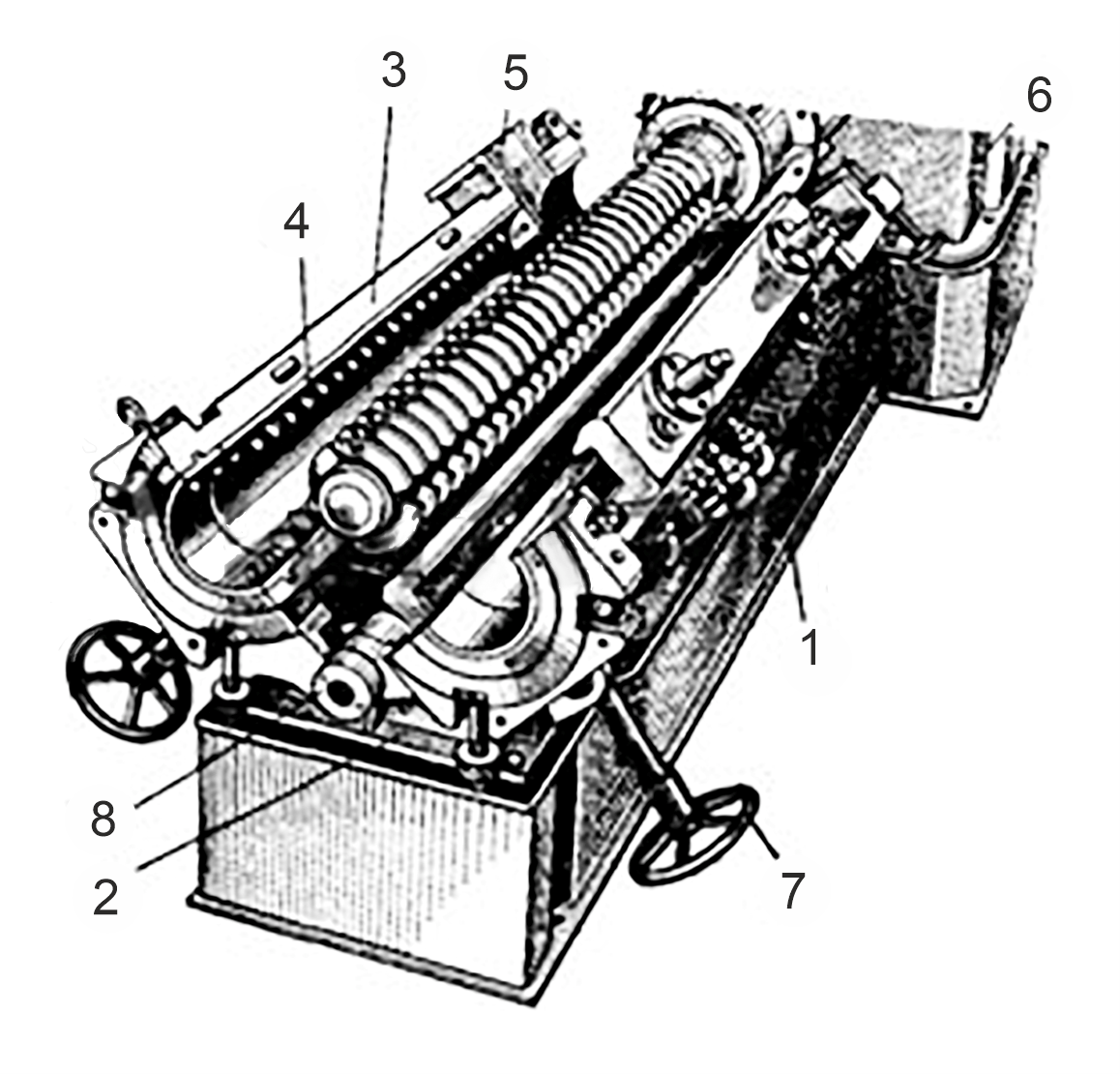

Рис. 3. Одночервячный осциллирующий экструдер-смеситель:

1 — фундаментная плита; 2 — стойки; 3 — корпус машины; 4 — зубья для перемешивания; 5 — загрузочное устройство; 6 — редуктор; 7 — устройство для раскрытия корпуса; 8 — шарнир.

Поэтому на начальном этапе важно представлять технологию переработки именно вашего изделия и планировать работу на определенном сырье.

Почему стоит заказать экструдер у нас

Совместно с вами мы разработаем техническое задание на приобретение экструдера с указанием всех нужных характеристик, соответствующих перерабатываемому материалу и готовому изделию. Мы поставляем экструдеры завода Neo-ental (Шанхай) под любые задачи с разумными сроками окупаемости и высокими показателями производительности.

Мы даем рекомендации по просчёту мощностей, экономической целесообразности и инженерных сетей. Консультируем по номенклатуре и производительности оборудования, сырью и персоналу. А также берём на себя:

- Технический аудит и план модернизации производства

- Поставка оборудования под вашу задачу

- Доставка

- Запуск, монтаж, пусконаладка

На вашей территории и в удалённом формате транслируем теоретические и практические знания, связанные с технологией, сырьём и оборудованием для вашего бесперебойного производства. Для начала сотрудничества заполните форму ниже.