Виды и принцип работы экструдеров. Как выбрать экструдер для пластмасс

В качестве главного агрегата в процессе экструзии всегда выступает экструдер вне зависимости от его типа. Если экструдер используется в качестве устройства для предварительной пластикации или перемешивания, например в процессе получения ПВХ пленки каландровым методом, иногда даже надобность в остальных узлах линии, отвечающих за приемку, калибрование, охлаждение и резку, отпадает.

Типы экструдеров

Все экструдеры делятся на четыре основных типа:

- плунжерные (шприц-машины)

- шнековые

- дисковые

- комбинированные шнеково-дисковые.

Применение и принцип работы разных экструдеров

Чаще всего экструзионным способом из пластмасс получают полимерные листы, трубы, шланги, профили или стренги с последующей резкой в гранулы.

Это описание процесса годится для экструзии при использовании экструдера любого типа кроме плунжерного, т.к при «плунжерной» экструзии процесс является периодическим.

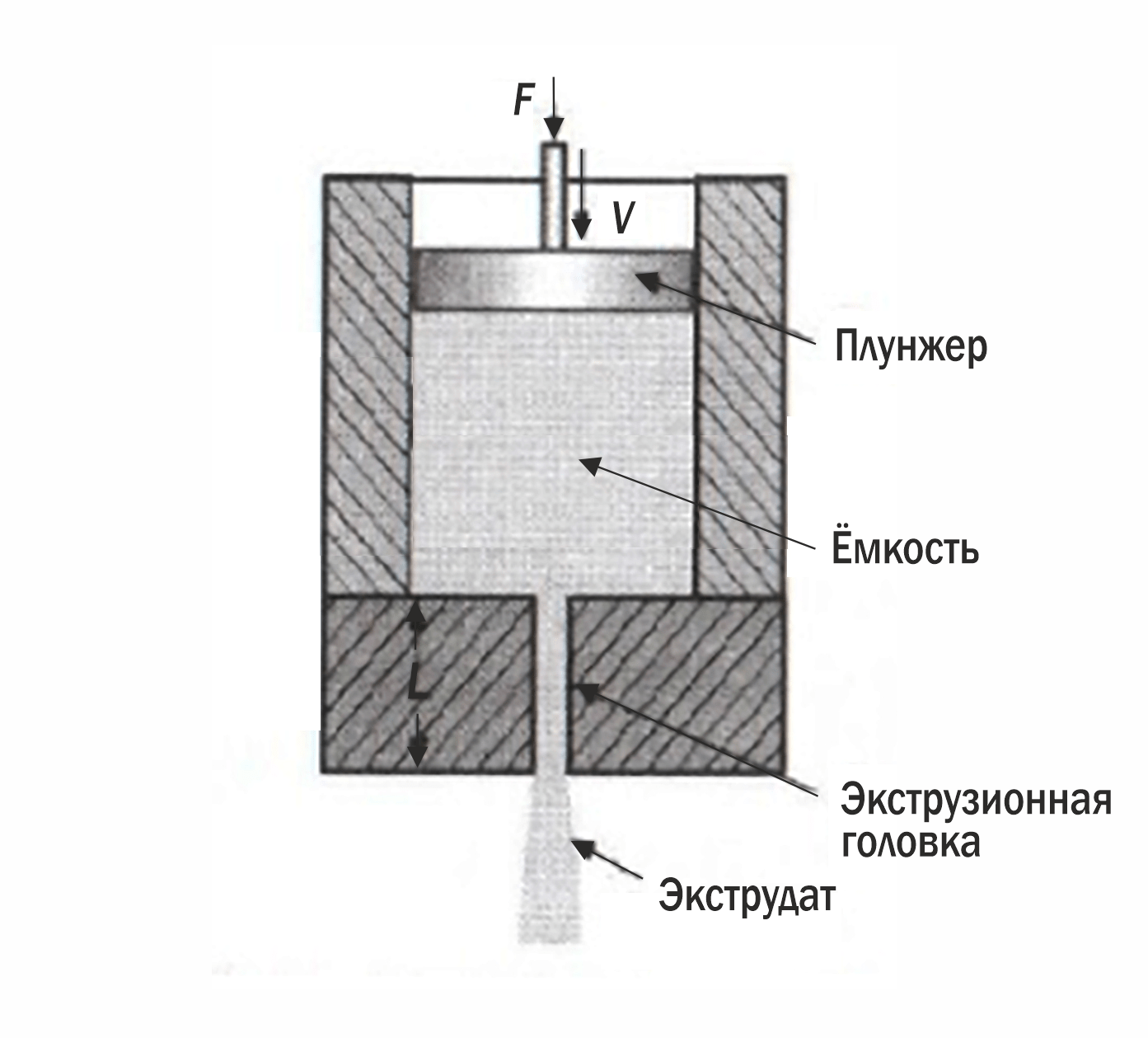

Плунжерные экструдеры

Плунжерные экструдеры (шприц-машины) применяются при изготовлении резинотехнических изделий и небольших малогабаритных изделий на основе других полимеров, а также используются в качестве лабораторных приборов, например, ИИРТ.

Рис.1. Принципиальная схема плунжерного экструдера.

В основу работы плунжерных и дисковых экструдеров положен принцип создания давления при статическом сжатии.

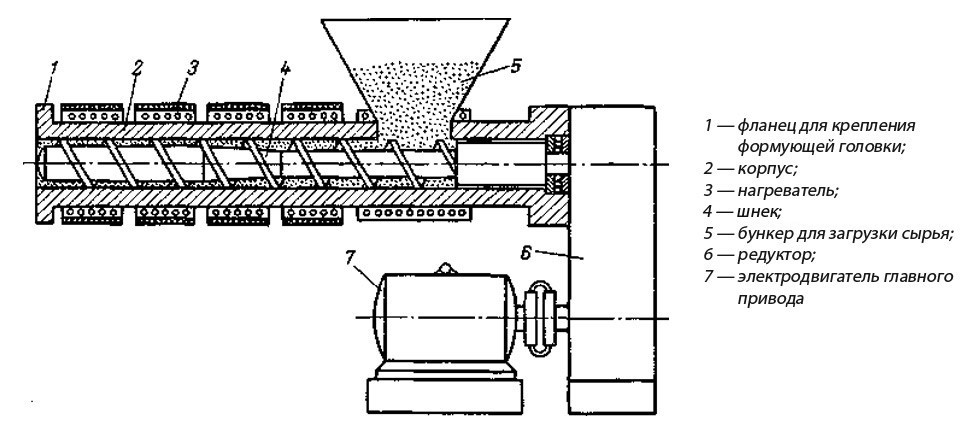

Шнековые экструдеры

Рис.2. Схема одношнекового экструдера.

Работа одношнековых экструдеров основана на вязкостном методе создания давления, у двухчервячных экструдеров со встречным вращением шнеков давление создается за счет выжимающего действия витка сопряженного червяка.

Способность к развитию давления у одночервячного экструдера определяется глубиной винтового канала, в то время как у двухчервячного с встречным вращением шнеков — геометрической степенью замкнутости винтового канала.

Работу двухчервячных экструдеров с со-направленным вращением шнеков можно представить, как параллельную работу двух одношнековых экструдеров.

Сегодня наиболее широко применяются шнековые экструдеры из-за оптимального соотношения производительности и цены оборудования.

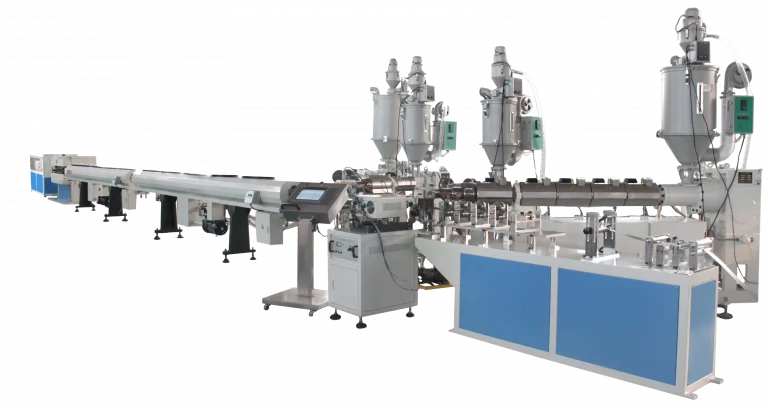

Экструдеры для пластика

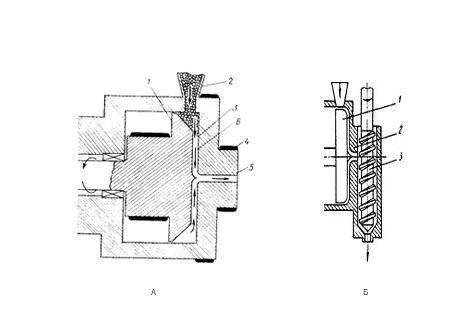

Дисковые экструдеры

В основу работы дискового экструдера, его еще называют экструдером нормальных напряжений, положен эффект Вайсенберга, согласно которому при вращении жидкости, обладающей высокоэластическими свойствами, между двумя горизонтальными пластинами, распределение давления по радиусу неравномерное, а более высокое в центре. За счет этого эффекта при вращении подвижного диска экструдера происходит выдавливание материала от периферии к центру

Рис.2. Экструдер нормальных напряжений.

а) дисковый экструдер с центральной подачей расплава

1 – вращающийся диск, 2 – загрузочное устройство, 3 – неподвижный диск, 4 – нагреватель, 5 – головка, 6 – полимер

б) шнеково-дисковый экструдер

1 – вращающийся диск, 2 – неподвижный диск, 3 – шнек

Дисковый экструдер можно использовать не только для гранулирования полимерных материалов, но и для изготовления труб, профильных изделий, листов и пленки. Но такие экструдеры сегодня встречаются очень редко из-за очень высокой стоимости и сложной конструкции.

На что обратить внимание при выборе экструдера

Мы рекомендуем оценивать комплекс факторов и опираться на ваши задачи и технологические особенности производства вашей продукции.

Важными параметрами при выборе экструдера являются: производительность, энергопотребление, удобство управления и надежность. Экструдеры от производителя Nep-Ental, официальным представителем которого мы являемся, имеют высокие показатели производительности и широкую комплектацию.

Оставить заявку на коммерческое предложение вы можете, связавшись с нами любым удобным способом.