Инженерный подход к PET: решаем проблему поломки шнека

Почему ломаются шнеки при литье PET

Практический опыт показывает: выход шнека из строя — это не особенность работы с PET как с материалом, а следствие конкретных конструктивных и технологических ограничений оборудования. И, что важно, эти ограничения можно устранить инженерными решениями.

Перегрузка узла впрыска: главная причина отказов

В большинстве случаев разрушение шнека связано не с качеством самого металла, а с его работой под перегрузкой. При переработке PET узел впрыска испытывает высокий крутящий момент и осевые нагрузки. Если конструкция недостаточно жёсткая, это со временем приводит к появлению трещин, деформации и поломке.

Эффективным решением здесь является усиление конструкции узла впрыска. В PET-машинах нового поколения применяются утолщённые плиты узла впрыска, дополнительные поддерживающие плиты и трёхопорные системы фиксации шнека. Такая компоновка обеспечивает соосность вращения и равномерно распределяет нагрузку по всей длине шнека.

Отдельного внимания заслуживает усиленный хвостовик шнека. Он проектируется с учётом высоких нагрузок PET-материала и существенно увеличивает ресурс узла при длительной работе.

Температура и пластикация: скрытая нагрузка

Вторая ключевая причина ускоренного износа шнеков — температурный фактор. PET требует более высокой температуры переработки, чем большинство термопластов, но при этом крайне чувствителен к перегреву. Если расплав долго находится в цилиндре или прогревается неравномерно, нагрузка на шнек возрастает многократно.

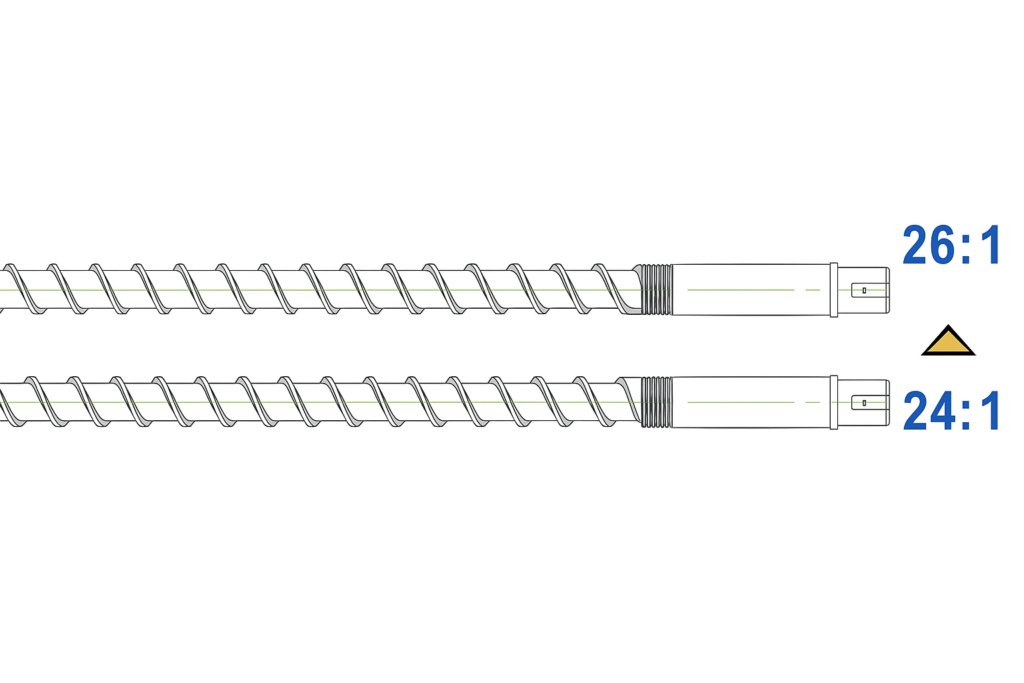

Инженерный ответ на эту проблему — применение шнеков с увеличенным соотношением L/D 26:1. Это позволяет материалу проходить больше витков, равномерно прогреваться и стабильно плавиться без локальных перегревов. Низкосдвиговая геометрия дополнительно снижает тепловую нагрузку и уменьшает выделение ацетальдегида (AA), что особенно важно для пищевой упаковки.

Важен и привод пластикации. Двигатели с высоким крутящим моментом, рассчитанные на длительную работу под нагрузкой, исключают «срывы» и нестабильность литья, характерные для стандартных станков.

Результат: пластикация становится эффективнее примерно на 30 %, а расплав — стабильнее.

Снижение тепловой нагрузки за счёт охлаждения

Дополнительный вклад в надёжность PET-машин вносит система охлаждения. В высокопроизводительных линиях с формами на 72–96 гнёзд именно температура ограничивает ресурс оборудования.

Интеграция роботов с водяным охлаждением позволяет снижать температуру преформ до 65 °C ещё до выхода из формы. Это сокращает время цикла, уменьшает тепловую нагрузку на цилиндр и снижает общее время пребывания расплава в зоне пластикации.

Какие отрасли выигрывают в первую очередь

Современные инженерные решения в PET-машинах особенно востребованы в нескольких сегментах.

В пищевой промышленности — при производстве преформ для бутылок под воду, напитки и масла — где оборудование работает практически без остановок. Здесь критичны надёжность привода, стабильность пластикации и минимальный уровень AA.

В косметической и баночной упаковке на первый план выходит не только ресурс оборудования, но и качество распределения пигмента. Шнеки с увеличенным L/D и стабильной геометрией обеспечивают равномерный цвет и высокую прозрачность готовых изделий.

Новая серия для литья ПЭТ-преформ от PowerJet

В работе с этим направлением отлично зарекомендовали себя PowerJet. В их новой серии для литья ПЭТ учтены все эти нюансы:

1. Шнек с длиной L/D 26:1

2. Усиленная хвостовая часть шнека

3. Двигатель с высоким крутящим моментом

4. Интегрированный робот с водяным охлаждением

Вывод

Поломка шнека при переработке PET — следствие перегрузок и высокой температуры. Усиление конструкции узла впрыска и продуманная система охлаждения позволяют PET-машинам работать предсказуемо, стабильно и без аварий.

Сейчас единственный официальный представитель PowerJet в России — компания «Интерпласт».