Изготовление пресс-форм для литья пластмасс

Многообразие изделий из пластмасс чрезвычайно велико, их ассортимент включает в себя миллионы наименований. Их потребители — практически все отрасли народного хозяйства и каждый человек в отдельности. В последние десятилетия переработка пластмасс в изделия интенсивно развивается не только в химической промышленности, но и в других отраслях.

Рассмотрим основные этапы создания и выпуска пластмассового изделия.

Первый этап — проектирование изделия

Проектируя то или иное изделие, отдельный узел машины, прибора, агрегата (например, механизм привода суппорта металлообрабатывающего центра, аппарат «искусственная почка», панель прибора управления автомобиля, кофемолку и др.), конструктор по комплексу предъявляемых эксплуатационных требований назначает и указывает в чертежах наиболее подходящий для изготовления этого изделия материал.

Второй этап — размещение заказа на изготовление детали

На этом этапе мы размещаем заказ на заводе. В процессе размещения заказа специалист технического отдела нашего предприятия, знакомый как с оборудованием, так и с технологией переработки пластмасс, спецификой технологии изготовления и эксплуатации формующего инструмента, получив рабочий чертеж изделия, в первую очередь определяет, возможно ли его изготовление на имеющемся в наличии оборудовании (возможна ли на нем переработка конкретного типа материала, достаточны ли мощность, габариты оборудования и др.).

При этом обсуждается вопрос о том, можно ли, в принципе, сконструировать инструмент для предложенной в чертежах конфигурации изделия (если нет, то специалист технического отдела может дать общие рекомендации о ее изменениях). Если конструкция формующего инструмента принципиально возможна, то здесь же решают, когда и в какие сроки возможно изготовление формы. В итоге разрешив все проблемы размещения заказа, завершают организационный этап создания изделия.

Третий этап — конструирование формующего инструмента

Этот этап является самым ответственным. Если принимаемые на предыдущих этапах решения не влекут за собой каких-либо значительных материальных затрат и в связи с этим последующие корректировки и изменения этих решений практически безболезненны, то ошибки, допущенные при конструировании формующего инструмента, воплощаются в реально изготовленном инструменте и, как правило, могут быть обнаружены уже только после того, как инструмент установлен на машину и начаты его промышленные испытания.

Возможные материальные потери при этом значительны, так как только стоимость изготовления формующего инструмента часто превышает десятки и сотни тыс. руб., кроме того резко удлиняется период запуска детали в производство из-за исправления ошибок в конструкции и нового исполнения инструмента. Ошибки, допускаемые при конструировании формы, могут носить различный характер.

Во-первых, те или иные элементы конструкции формующего инструмента могут быть спроектированы без учета особенностей процессов, протекающих во время формования полимера, и специфики его технологических свойств.

Во-вторых, конструкция какой-либо детали инструмента может оказаться трудно осуществимой (или ее вообще нельзя изготовить на имеющемся оборудовании).

В-третьих, спроектированный инструмент может оказаться«несопрягаемым» с соответствующей перерабатывающей машиной (например, ход выталкивателя пресса меньше, чем требуемый ход системы выталкивания пресс-формы). Во избежание этих ошибок конструктор формующего инструмента помимо активного владения общими принципами и навыками конструирования должен иметь знания в области оборудования в технологии переработки пластмасс.

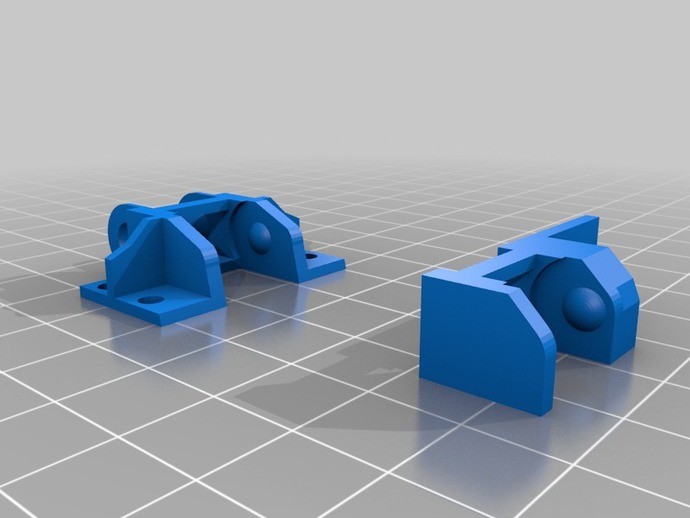

Пресс-формы для литья пластмасс

Четвертый этап — изготовление инструмента

В нем принимают участие инженеры-технологи по обработке металлов.

Пятый — этап испытаний

Испытания формующего инструмента при работе его на перерабатывающей машине, наладка и затем его промышленная эксплуатация.

В этом принимают участие технолог цеха по переработке пластмасс, наладчик и механик цеха по оборудованию.

Примечание. Наладчик может также выполнять функции механика.

Первый отвечает за контроль качества сырья и готовой продукции, наладку и контроль технологических режимов формования, второй вручную устраняет недостатки и производит коррекцию конструкции литьевой формы, а третий отвечает за поддержание оборудования в рабочем состоянии. Каждый из этих специалистов должен обладать знаниями в области технологии переработки, оборудования и формующего инструмента.

Если технолог не может своими силами устранить дефект, например связанный с недостаточным заполнением формы, что довольно часто встречается в особенности при в многогнездовой форме. Этот дефект устраняет наладчик путем ручной механической доработки формы.

Вы можете не беспокоиться за качество изготовленных нами литьевых форм, наши специалисты держат ситуацию под контролем на каждом этапе, начиная от проектирования и закачивая сдачей в эксплуатацию.

Срок изготовления формы, включая ее доработку на месте, составляет 60-80 рабочих дней.