Преформы – что это такое, производство для ПЭТ-бутылок

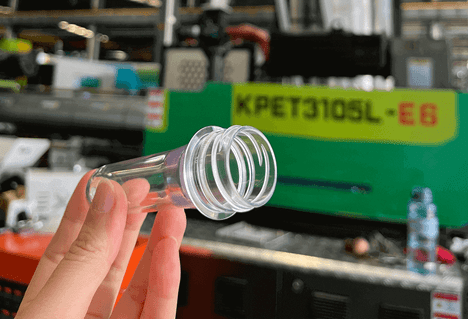

ПЭТ-преформы — что это такое, внешний вид с фото

Это пластиковая заготовка для изготовления бутылок. Производится из полиэтилентерефталата по технологии литья под давлением.

Выглядит как небольшая колба или пробирка — это наиболее удобная форма, которую можно увеличить в размерах. Состоит из двух основных частей:

- Готового горла с резьбой для укупоривания, которое полностью соответствует будущей емкости и не изменяется при ее получении.

- Стенок и дна, которые, наоборот, растягивают-выдувают, чтобы сформировать бутылочный корпус.

Они используются, как компаниями, занимающимися выпуском пластиковой упаковки для сторонних организаций, так и производителями, которые осуществляют все технологические процессы самостоятельно: от создания и превращения заготовок в тару до розлива конечного товара.

Зачем нужно производство ПЭТ-преформ

В свое время технология была придумана для массового изготовления бутылей под воду, и более эффективного способа еще не придумали. Ежегодно в мире эксплуатируют миллиарды полимерных заготовок. Помимо розлива напитков, они нашли широкое применение в создании косметики, парфюмерии, медикаментов, бытовой химии.

Их типичное преимущество — это малые габариты и легкий вес, что снижает стоимость транспортировки. Один и тот же ассортимент подходит для получения тары разной геометрии и объема, при этом их потребители могут дополнительно выделиться на полке за счет выдавливания логотипа, узора или перфорации.

ПЭТ-заготовки придумали как альтернативу подобным изделиям из ПНД, из которых емкости получают на экструзионно-выдувном оборудовании. Полиэтилентерефталат можно использовать в меньших количествах при выработке более прочной продукции. Поэтому если сравнить две бутылки с одинаковыми прочностными характеристиками из полиэтилена низкого давления и полиэтилентерефталата, то вторая будет весить гораздо меньше, что означает большую экономию на сырье.

Отметим, что ПЭТ невозможно сразу выдуть на ЭВМ-машине, с ним чаще работают по двухстадийной технологии (у моностадийного метода меньшая производительность).

А основная цель покупки преформ для производства ПЭТ-бутылок — это экономия затрат на транспортировку, складирование и хранение пустой упаковки, поскольку выдутая продукция занимает гораздо больше места, чем заготовки для нее. Литье их на том же предприятии, на котором осуществляется выдув и розлив, еще более экономично.

Классификация

Также выгодным свойством является их большая гибкость с точки зрения дизайна, поскольку с помощью одного и того же технологического процесса можно создавать разный ассортимент. Варьируют тяжесть, объем, цвет, форму и горлышко в зависимости от требуемого конечного изделия. Однако, несмотря на эти возможности, существуют некоторые стандарты, упрощающие их изготовление и применение.

По весу

Масса основы зависит от толщины стенки либо вместимости тары, для выдува которой ее производят. Диапазон показателей очень широкий. Стандартные для емкостей литражом от 0,33 л и до 1,5 л весят до 25 г, для кулерных — обычно 670–720 г.

Тяжелые преформы характеризуются большей толщиной, что делает их пригодными для получения бутылок с плотным корпусом, который выдержит напор газированных жидкостей или повышенный объем.

Что касается тенденций, то рынок старается пойти по пути экономии сырья и уменьшения веса даже на 0,5 г, в первую очередь горловины, где серьезная концентрация материала. Экспериментируют с высотой горлышка и укорачиванием резьбы, чтобы не только снизить потребности в ресурсах, но и обеспечить плотную закупорку. Наше оборудование способно воплотить нестандартные инженерные решения производителей по предоставляемым чертежам.

По типу наливаемой продукции

Преформы в основном используются при фасовке жидкостей и сегментированы следующим образом:

- газированные безалкогольные напитки;

- питьевая вода;

- молочные продукты;

- соки и сиропы;

- растительные масла, уксусы, соусы;

- пиво и алкоголь.

Еще пластиковые заготовки применяют при изготовлении упаковки для средств личной гигиены, косметики, бытовой химии, флаконов для лекарств, банок для пищевых товаров.

По конфигурации

По конструктивному исполнению преформы бывают:

- универсальные;

- толстостенные;

- укороченные.

Одни проще в производстве, другие наиболее распространены в использовании, третьи пригодны для выдува лишь на мощном оборудовании.

По горловине

Зачастую стандарты верхней части определяют под крышку: тип и высоту резьбы, систему запирания и герметизации или по диаметру горла и будущему применению бутылки.

У завода-изготовителя PowerJet, который мы представляем, в большом семействе ТПА выделяют подтипы для работы с ПЭТ, что позволяет достичь высокой производительности, наилучшего качества и снижения длительности цикла.

Примеры популярных размеров горлышек:

- для газированных и негазированных напитков — 24, 28, 38, 48 мм;

- для воды — 26, 28 мм;

- для молочной продукции — 38 мм;

- для растительных масел и соусов — 29 мм;

- для фармацевтики —28 мм;

- под широкогорлые банки — 80, 90, 100, 120 мм;

- для 19-литровок — 55–56 мм.

Этапы изготовления ПЭТ-преформ

Основная сложность в том, что этот полимер сам по себе довольно капризный и специфичный в работе. По сравнению с другими материалами для литья под давлением, такими как ПП, ПНД и ПС, он более текучий и жидкий. Если его передержать в шнековой паре, то быстро начинает пригорать и желтеть. По большому счету это брак. Кроме того, неправильные температурные режимы вызывают недостаточную прозрачность и помутнение. Поэтому подготовка сырья и тонкая настройка термической обработки крайне необходимы в производстве преформы.

Высушивание ПЭТ-гранул

Полиэтилентерефталат — гигроскопичен и хорошо впитывает влагу из окружающей среды во время транспортировки, хранения и использования. Поэтому перед загрузкой в ТПА требует предварительного снижения влажности. Вместе с тем этот полимер невозможно обезводить, просто оставив в осушителе под горячим воздухом на 4–6 часов, необходимо принудительно вытягивать скопившийся в нем конденсат.

Для этого покупают установку «3 в 1», которая объединяет:

- двухэтапный загрузчик: исходное сырье подается в бункер сушилки, проходит необходимую обработку и затем поступает в зону загрузки;

- функции удаления влаги из воздуха и материала, с последующим ее отведением из просушивающей емкости.

Низкие показатели влажности позволяют избежать серьезных проблем.

Во-первых, порчи шнековой пары. При нагреве ПЭТ остаточная влага мгновенно превращается в пар и создается абсолютно ненужное давление в тех областях, где его не должно быть. Сырость с течением времени приведет к коррозии и более быстрому износу шнека и цилиндра, что, соответственно, повысит затраты предприятия.

Во-вторых, если остатки пара не успеют выйти и попадут в пресс-форму, то это приведет к классическим видам брака, таким как внутренние и внешние пузыри (раковины).

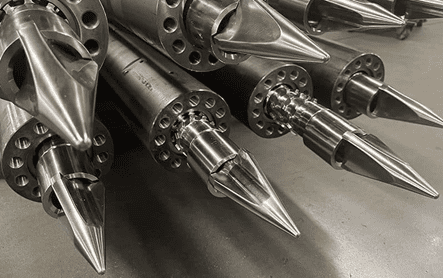

Пластикация гранулята

Из бункера сушилки полимер порциями подается в дозатор специализированной литьевой машины, которая без изъянов справляется с переработкой ПЭТ. В работе ТПА добиваются его постепенного расплава и нужной текучести для растяжения. Для полимера стараются достичь меньших температур в этих процессах, что возможно за счет оптимального соотношения давления и небольшого выделения тепла самотрения внутри шнековой пары. Здесь установлен специальный шнек, не перегревающий сырье. Мягкая термическая пластикация улучшает потребительские качества и прозрачность преформ. Дополнительные конкурентные преимущества, которые получит производитель при эксплуатации термопластавтомата спецсерии, — снижение расходов на электроэнергию и более низкая себестоимость.

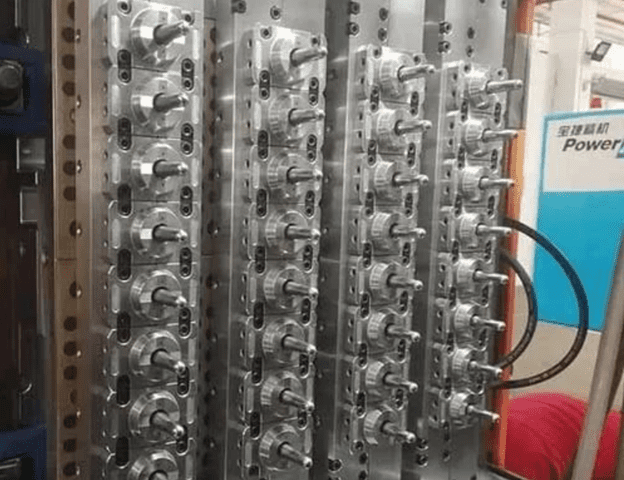

Инжекция расплава

Это простое механическое действие, в котором большое значение имеет точность впрыска, основанная на стабильном давлении и, как правило, на высокой скорости. Каждый раз дозировка сырья в горячеканальную пресс-форму обязана быть одинаковой. Чтобы, с одной стороны, уйти от перерасхода материала и не терять деньги, а с другой — не допустить недоливов. Иначе преформа выйдет с недостаточно плотными стенками, и в этом случае брак неизбежен при выдуве. Все заготовки одного типоразмера должны быть максимально точными по весу.

Обратите внимание, что при покупке скоростного гидравлического термопластавтомата часто заказывают установку электрического узла впрыска. Такая компоновка обеспечивает лучшую управляемость, более точный объем и постоянную скорость введения. Кроме того, электроприводы решают задачу экономии электроэнергии. «Интерпласт» поставляет ТПА такой комплектации.

Охлаждение и выгрузка

После окончания цикла литья и обретения преформой геометрических размеров обеспечивается ее отверждение. Процедура начинается внутри оснастки и характеризуется двумя основными параметрами: температурой полостей и временем остывания. Отвод тепла обеспечивается чиллером.

Толстостенную держат значительно дольше, чтобы на всю глубину выровнять степень теплоты до нужных значений и исключить вероятность утяжек. Если будет наоборот, то какой-то участок станет охлаждаться быстрее, а другой медленнее. Тогда при выходе изделия из оснастки, процесс продолжит идти неравномерно, появятся внешние браки, что сделает товар непригодным для продажи и использования.

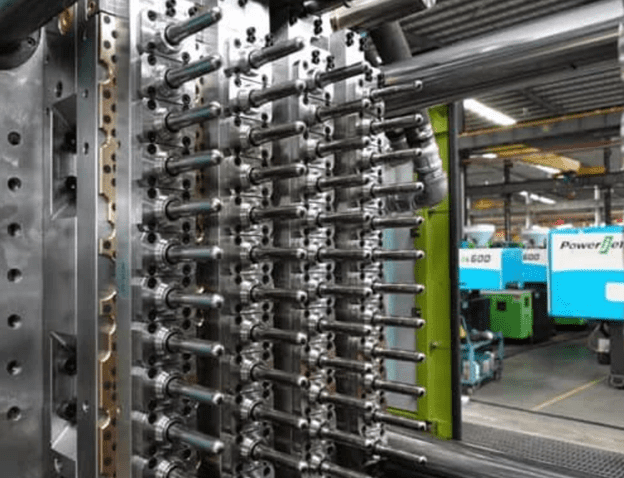

ТПА для литья преформ 8000-V6/S6 (серия PET)

Для экономии времени в эту часть обработки вводят 3-станционного охлаждающего робота. Когда пресс-форма открывается, в ее зону заходит роботизированная плита, в которую по очередности переходят заготовки для обработки. Например, если у оснастки 20 гнезд, манипулятор возьмет первые двадцать элементов, принудительно стабилизирует температурные показатели и твердость до оптимальных, аккуратно выставит на ленту конвейера и на их место возьмет новые. Таким образом можно собрать отливки после трех оборотов, они не будут занимать место и время в формообразующем узле. При этом продолжительность сокращается, емкость оборудования увеличивается.

Описанные этапы получения продукции подходят специализированным предприятиям, которые реализуют на рынок заготовки как самостоятельный товар. При необходимости в нескольких типоразмерах происходит смена пресс-формы и процесс повторяется.

На малых и средних производственных линиях для оптимизации технологического цикла используют одноступенчатую схему: когда впрыск и выдув объединены в одной инжекционной машине. Основа отливается под давлением и, минуя охлаждение, в размягченном состоянии подается для создания тары.

Тонкости изготовления преформ для ПЭТ-бутылок

Первая особенность в том, что на этапе литья получают горловину с резьбой, которая не подвергается изменениям при выдуве конечного изделия. Уровень исполнения этой части принципиально важен для укупорки. И здесь особое внимание нужно уделить созданию оснастки с высокими размерной точностью и внутренней центровкой элементов, качеством поверхности. Чтобы формуемый диаметр и витки подходили под крышки, пробки и колпачки, которые также стандартизированы и относятся к массовому типу производства.

Еще один критерий — прозрачность донной области. Впрыск пластика всегда идет с той стороны, с которой будет формироваться будущее дно тары (есть определенное пятно контакта). И все сложности растяжения-выдувания происходят именно здесь. Изменение уровня оптической плотности должно быть в допустимых пределах.

И, наконец, степень растяжения преформы при выдуве — порядка 7–10. Это означает, что любые микродефекты на ее внутренней и внешней поверхности переходят на емкость в семикратном и даже десятикратном масштабе. Поэтому трещин, царапин, отверстий, помутнений и так далее не может быть. Также исключается разнотолщинность стенок, чтобы делать бутылки равномерно прозрачными и прочными.

Оборудование для производства

Если планируемая мощность предприятия достаточно высокая, вы понимаете, куда сможете использовать или продавать миллионные тиражи — надо оценивать оснащение, которое сделает изделие по наименьшей стоимости, считать затраты электроэнергии, себестоимость.

Обязательный комплект технологических единиц:

- термопластавтомат серии PET/KPET;

- качественная литьевая оснастка;

- чиллер;

- сушилка с принудительным удалением влаги;

- промышленный робот для охлаждения;

- сенсорный дисплей регулирования рабочих параметров.

Подведем итоги

Быстрый рост пищевой промышленности, в частности напитков, создал благоприятные условия для развития прибыльного, хотя довольно специфичного бизнеса на ПЭТ-преформах. Производство заготовок массовое, для получения разных пластиковых бутылок может быть реализовано одно и то же изделие. Свойства во многом зависят от качества сырья и пластикации. Потому следует разработать разумный процесс подготовки материала и формования на современном оборудовании.

Для выпуска товарной единицы потребуется термопластавтомат, осуществляющий литье под давлением. Вариант инжекционной машины стоит рассмотреть, чтобы за секунды можно было выдуть продукцию сразу из полимерной гранулы.

Одни из главных показателей — прозрачность и качество резьбы: либо она хорошо сделана, либо с дефектом. Важно отсутствие изъянов и внешних повреждений, которые могут возникнуть при нарушении технологии и выгрузке из пресс-формы. При раздуве они станут заметны, придется пустить брак в отходы.

Диаметр горловины, вес заготовки и ежедневный выпускаемый объем станут отправной информацией, на основании которой «Интерпласт» порекомендует подходящие полости, гнездность пресс-формы и специализированную машину. Необходимы достаточная скорость впрыска и цикла, производственная мощность (шт./ч). Должны быть минимальные затраты электроэнергии и требуемое качество.

В России несколько крупных изготовителей, покрывающих примерно 90% рынка и имеющих представительства в различных регионах. Покупать выгоднее и удобнее у ближайшего поставщика, чтобы логистическое плечо не съедало бюджет. За рубежом, как правило, ищут редкие модели, которые в нашей стране не делают. Серьезным игрокам рынка выгоднее самим выпускать такие изделия под свою упаковку и продукцию.