Пресс-форма: что это такое, из чего состоит и как ее изготавливают

Рынок в России по уровню развития технологий и подготовки кадров

Производство оснасток в стране ведется, но находится в удручающем состоянии. Предприятий крайне мало, их мощности ограничены и загружены оборонзаказами. По этим причинам к компаниям, которые хорошо их делают, очередь, чтобы только встать в заказ, и выполняют его в основном небыстро. Известны случаи, когда клиент получал оборудование через год и после пробного запуска продукция не получалась, приходилось возвращать его на доработку.

Вместе с тем недостаточно высококвалифицированных специалистов: не хватает конструкторов, слесарей и станочников. Формующий элемент требует точности исполнения, подгонки до 10 микрон, поэтому здесь просто не поставить специалиста, который только вышел из стен училища, требуется разряд 5-6+.

Все это формирует спрос на поставки из других стран. В условиях ограничения обращений к европейским производителям фокус полимерных предприятий резко сместился в сторону Китая.

Что такое пресс-форма и как она выглядит

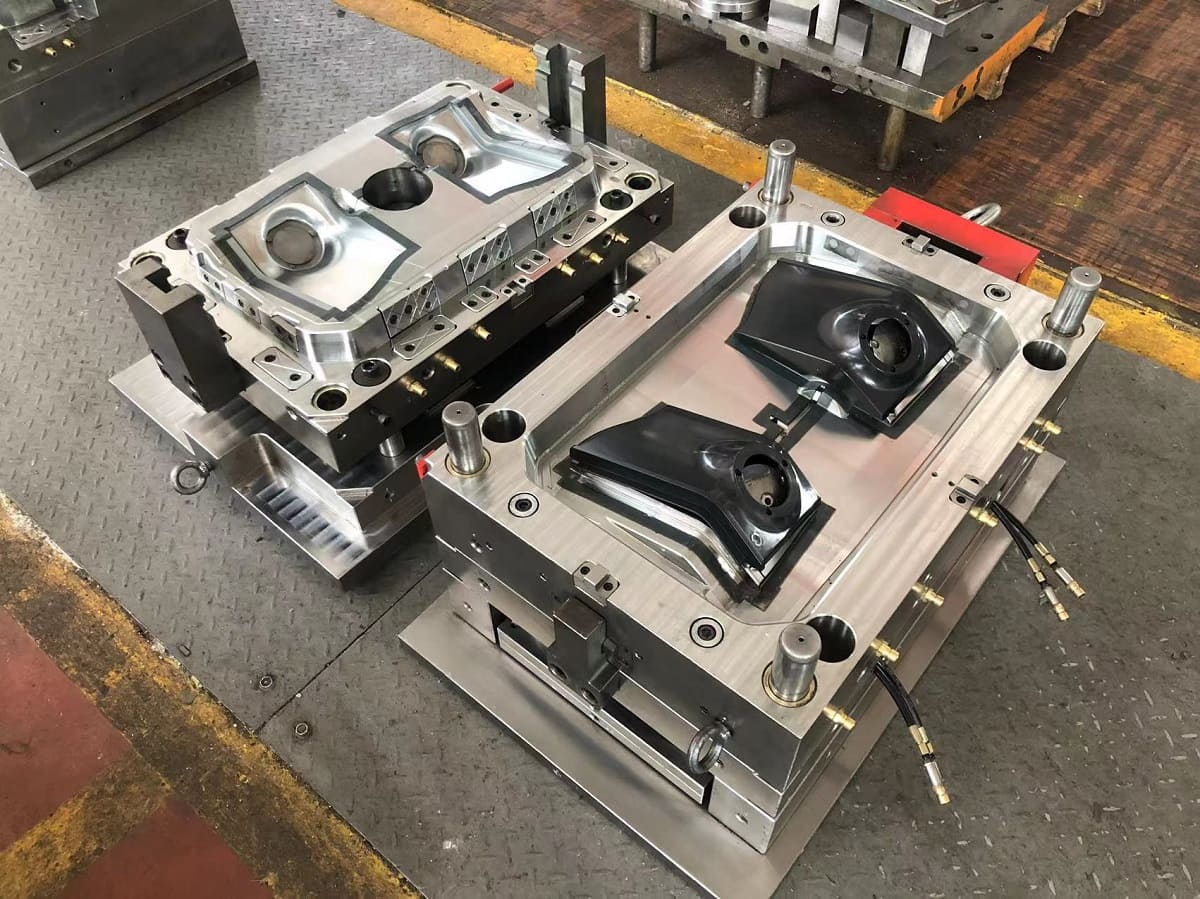

Это сложное технологическое оснащение, которое используется для формования полимеров в соответствии с заданной конфигурацией и размерами будущего изделия. Состоит из многочисленных элементов, основные из которых:

- плиты, колонки, втулки;

- формующие матрица и пуансон;

- системы литниковая, охлаждения и выталкивания;

- шиберы с механическим или гидроприводом.

И все они должны быть собраны настолько четко, чтобы не было смещений ни по осям, ни по диагоналям. Так как оборудование смыкается-размыкается, то ювелирная точность подгонки тут крайне необходима. Уровень исполнения литьевой оснастки напрямую связан с уровнем технологических операций и продукции.

Простой пример: изделие после формования извлекается посредством толкателя пуансона, между которыми должен быть зазор 0,02 мм. Если этот показатель не выдержать, то средство извлечения может сломаться, пластмасса начнет подтекать под толкатель, и функционал отливки нарушится. Проблемы такого рода часто возникают при проектировании.

Этапы производства: как изготовить и из чего делают пресс-формы

Чтобы обеспечить качество и точность, процесс осуществляется на основе проектных чертежей и требований заказчика, задействуются различные станки и инструменты.

По нашим наблюдениям на типичные операции уходит в среднем 70-80 дней, меньшие или большие затраты времени зависят от сложности как самой конструкции, так и продукции, для литья которой она предназначена, и податливости металла к обработке. Зачастую сроки во многом обусловлены оперативностью со стороны клиентов при предоставлении исходной информации и образцов, согласовании подготовленных для них чертежей.

Дизайн

Перед проектированием конструктор должен понимать, как будет выглядеть отливка, для этого предварительно делают эскиз будущего пластикового изделия в соответствии с потребностями заказчика и требованиями к конечному продукту. На его основе строится трехмерная модель.

При обращении в «Интерпласт» у предприятий есть два варианта заказа:

- Предоставить проектную 3D-модель товара, который планируется получать, что ускорит процесс, поскольку ее можно сразу отправить на завод для разработки пресс-формы.

- Прислать готовый образец, который мы сначала отсканируем, чтобы получить точные измерения и увидеть детали объекта с разных сторон. Затем перенесем результаты в формат 3D.

Куда бы вы сейчас ни обратились, для создания литьевой оснастки потребуется трехмерная графика, а также чертежи устройства, которые преобразуют конструкторскую мысль в оборудование.

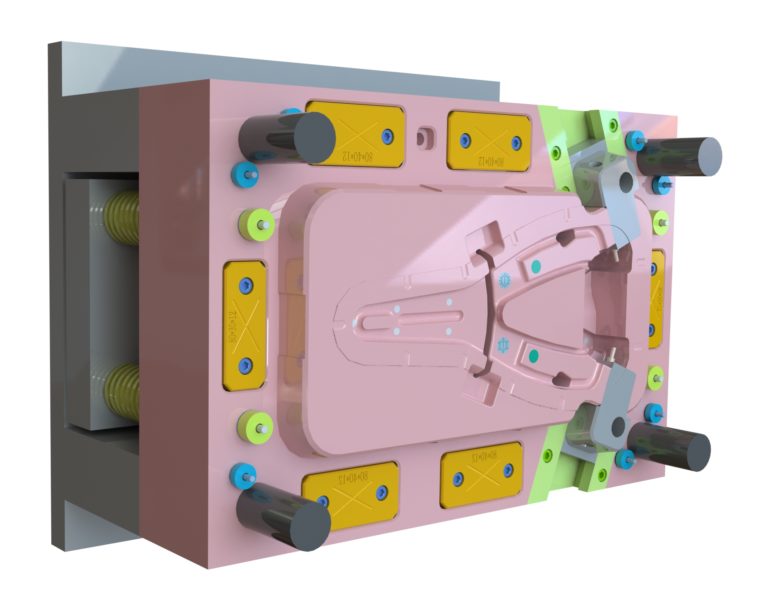

Проектирование

Получив идеальный пластиковый прототип, проектировщик адаптирует под него структуру и размеры пресс-формы. Перенесет данные в 3D-модель и конструкторскую документацию.

Учитывают материал, габариты и процент усадки пластмассы, количество гнезд, выбирают составные компоненты и их размеры. Важно также четко понимать производственный процесс, сложность переработки металла, принцип действия литниковых каналов и охлаждения, и определить оптимальное использование и расположение всех элементов по принципу наилучшей технико-экономической целесообразности.

Современные ПК-программы позволяют быстро проводить подобного рода операции и выдержать все правила проектирования, обеспечивающие значительную точность. Можно выбирать габариты, марку материала и чистоту обработки пресс-формы, точку разливки, группу сырья, рабочие температуры, и что наиболее важно, провести симуляцию впрыска и проверить равномерность заполнения формующей полости. При таком прогоне можно увидеть проблемные зоны при формировании, где не хватает градусов, неправильно спроектирован литниковый канал и прочие ошибки.

При компьютерном макетировании за небольшой промежуток времени можно просчитать десятки различных вариантов оснасток и оформить чертеж. Результат проектирования «Интерпласт» предоставляет на согласование в течение 5-10 дней в случае особо сложных заявок. Если предложений по улучшениям не поступает, то запускает в производство.

Модель пресс-формы: рукоятка для инструмента

Изготовление

Особенность заключается в многообразии используемых станков, поскольку невозможно все виды механической обработки выполнить на одном оборудовании. При этом пресс-формы с различными характеристиками требуют разной технической оснащенности предприятия.

Минимальный набор станков может быть таким:

- один-два токарных;

- координатно-расточной;

- 3-х или 5-ти осевой обрабатывающий центр;

- электроэрозионные проволочный (вырезной) и прошивной;

- плоско- и круглошлифовальный;

- сверлильный.

Комплект иногда меньше, если производитель применяет так называемые «пакеты». Завод отдает поставщику металла чертежи для заготовок оснасток с заданным типом стали, габаритами с допусками-припусками, с отверстиями и без и прочими характеристиками, и уже получает набор обработанных плит. Безусловно, это существенно сокращает цикл и сужает задачи до шлифовки и полировки, выпуска матриц и пуансонов, толкателей и других комплектующих, конечной сборки под задачу потребителя.

С целью достижения максимального качества, снижения сроков создания и испытаний, экономии бюджетов клиентов, компания «Интерпласт» сотрудничает с заводами, которые специализируется на выпуске технологических оснасток под определенный тип продукции. В перспективе это даст внушительный производственный эффект.

Среди отдельных направлений пресс-формы для выпуска изделий:

- электротехнических (распределительные коробки, вилки электрические);

- хозяйственных (бытовые тазы, лотки кошачьи, ведра);

- тонкостенных (пищевые контейнеры, стаканчики, миски);

- медицинских (колбы для кровопускания, шприцы);

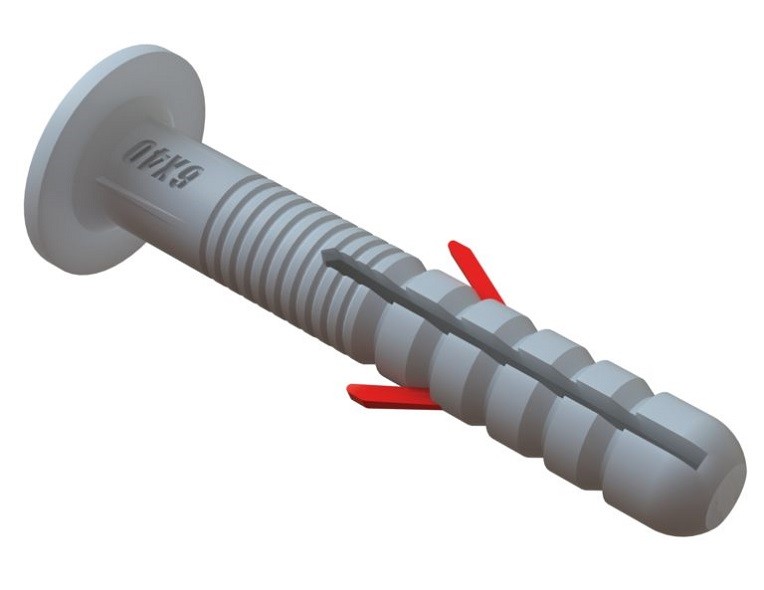

- строительных (трубные фитинги, дюбели);

- полимерных заготовок (ПЭТ-преформы).

Подобные заводы имеют готовые конструкторские решения, многочисленные реализованные проекты, хорошо понимают проблемы и истинные потребности заказчиков. Им не приходится тратить время на эксперименты и создание сложных чертежей. Достаточно взять имеющиеся и адаптировать под новый заказ. Все это вместе дает возможность существенно сократить сроки изготовления, повысить отдачу от каждой оснастки и снизить себестоимость.

Сборка и испытание

После получения всех составных частей на станках слесарь их проверяет и начинает собирать. Несмотря на точность, их приходится подшлифовывать и подгонять. Это тонкая и сложная чистовая обработка пресс-формы, которая под силу только рабочему с высоким разрядом, понимающему поведение металла разных марок.

Производственный опыт:

Сталь марки Р20 — одна из самых недорогих, ее твердость после термического воздействия всего 32-40 HRC, сплав 40Х можно закалить выше 50 единиц. В связи с этим всегда нужно учесть требования к детали (чистота, материал, продплан), которую в итоге надо получить, т. к. от этого во многом зависит подбор стали.

Не стремитесь выбирать более дешевое сырье, это болезненно сказывается на эксплуатационной стойкости формы, количестве отливок и свойствах продукции. При выборе лучше всего ориентироваться на высокий уровень термической обработки и прочности, чтобы повысить долговечность и уменьшить расходы на ремонт либо замену оборудования, и, как следствие, повысить экономическую эффективность предприятия.

Таблица 1. Примеры стоимости пресс-формы из разных марок стали

| Товар полотенцедержатель | Размер, масса | Место | Канал | ТПА | Цикл | Материал | |

|---|---|---|---|---|---|---|---|

| S136 | 2738HH | ||||||

| корпус | 550*550*530 1000 кг | 1 | 1 горячий | 300T | 40 с | 125 000 | 105 000 |

| гребенка | 450*450*530 630 кг | 2 | холодный | 200T | 35 с | 55 000 | 50 000 |

Цель испытаний — проверить, как работает пресс-форма, нет ли сбоев, обеспечивается ли непрерывное формование одинаковых экземпляров из пластика.

На холостом ходу идет проверка смыкания и ход толкателей, затем делается пробная отливка. Если комплектность и правильность сборки соответствуют техническому заданию и инженерной документации, но добиться точной повторяемости не удалось, то ее снимают, разбирают и дорабатывают, исключая проблемные места.

В копилку знаний:

Не получилось место стыка — подтачивают и подшлифовывают или изготавливают деталь заново.

Недолив полимерной массы — проверяют эффективность литниковой системы.

Сильная усадка — пересматривают каналы и температурные режимы.

На этом этапе важно не просто получить несколько хороших образцов, а добиться повторяемости. Поэтому цикл прокручивают минимум в течение часа. И если по истечении этого времени изделия падают без дефектов и нет нареканий к их схожести, установка не останавливается и сохраняет стабильность, то она направляется клиенту с полученными образцами, вслед за видео- и фотофиксацией испытаний.

Пресс-формы для литья пластмасс

Устройство пресс-формы: из чего состоит система

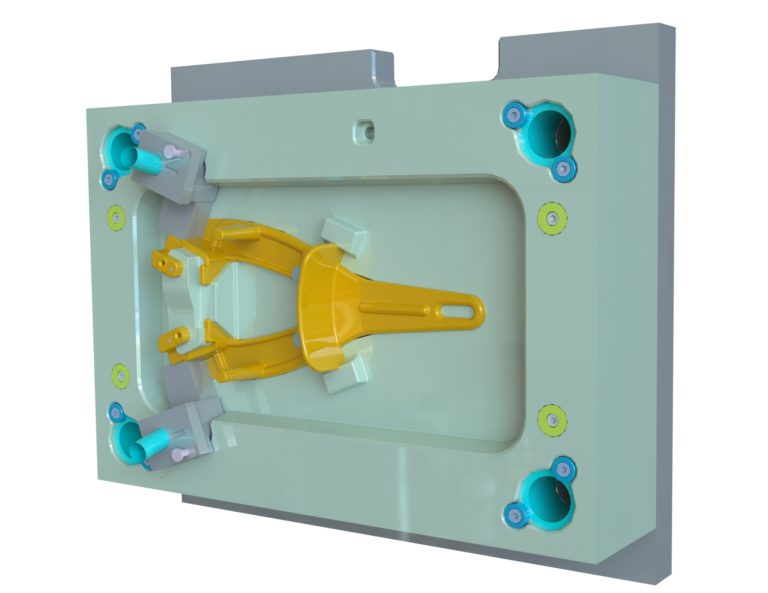

Конструкция определяется типом литьевой машины и характеристиками пластиковой продукции. Все ее комплектующие можно разделить на структурные и формообразующие.

Пакет плит

Их количество варьируется в зависимости от конструктива детали, технических особенностей ТПА и производственного процесса. В пакет входят: плиты для крепления оснастки, пуансона и матрицы, либо часть конструкции толкания и охлаждения.

Такой «сэндвич» включает от 4 до 10-13 единиц и более. Принимая к реализации готовые конструкторские решения, в которые инженеры закладывают свои идеи и видение (один разрабатывает форму с 6 шт., а другой для лучшей работы включает в проект уже 8 шт.), мы не вмешиваемся в проектирование. Однако можем обозначить, что нас смущает, например, где-то не хватает компонента, не выдержан зазор, забыли поставить пневмоклапан или необходимо сгладить острый угол, сделав фаску и скругление.

Здесь можно применить один из основных приемов экономии — использование разных марок стали: от недорогой для плит крепления до качественной для элементов, которые образуют геометрию будущего изделия. Но еще раз подчеркнем, что металл с хорошей термообработкой более защищен от царапин и быстрой изнашиваемости, а значит, более выгоден для бизнеса.

Формообразующие детали

Внутреннюю часть продукции образует пуансон, который расположен на подвижной части пресс-формы. За отливку наружной поверхности отвечает конструктивно зафиксированная матрица. При смыкании они образуют единую полость, полностью повторяющую геометрические параметры выпускаемого товара. И эти части выполняют из «долгоиграющего» твердого металла, поскольку их эксплуатируют в самых жестких условиях, раз за разом подвергая воздействию высоких температур и давления.

Не стоит забывать и о том, что каждый полимер дает свой процент усадки. Поэтому в проектировании оснастки эти параметры учитываются при обработке, чтобы готовая отливка была в необходимых размерах.

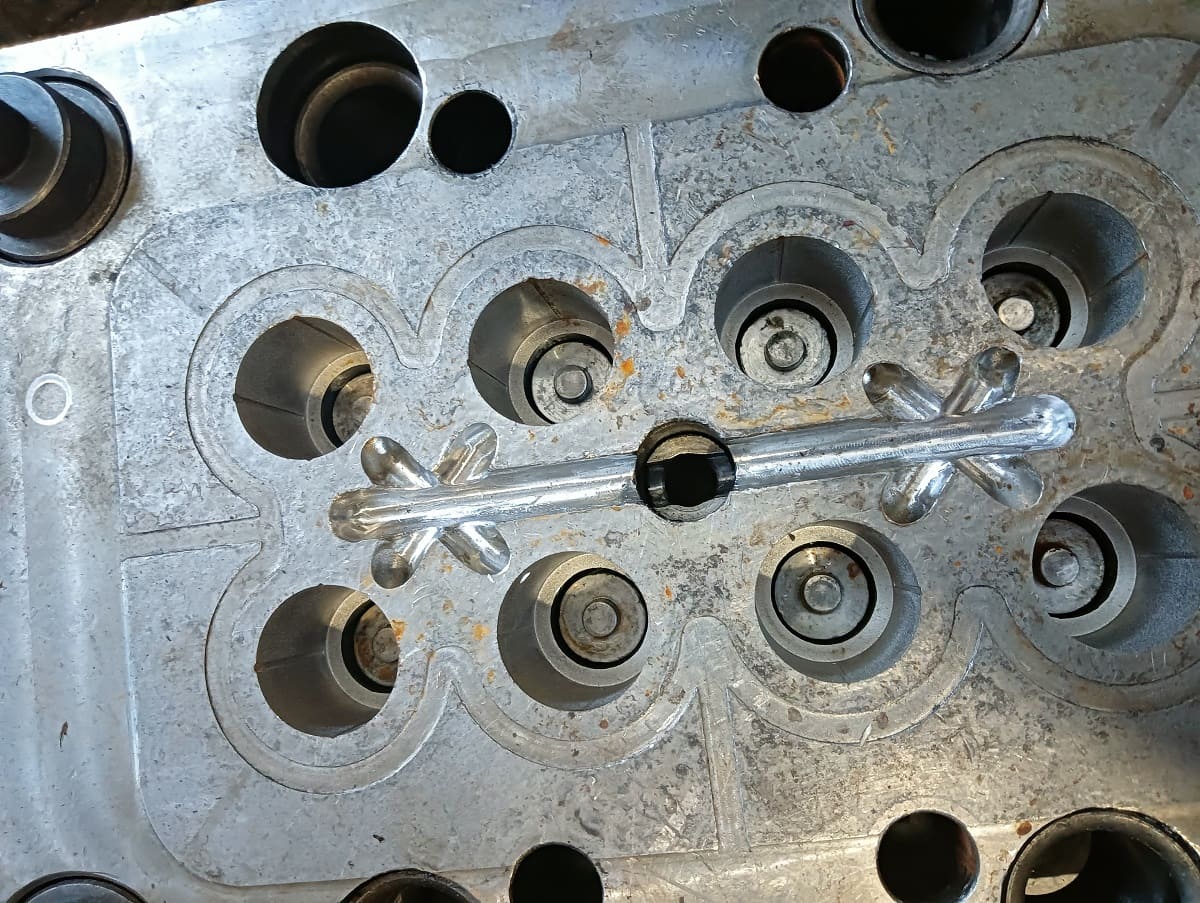

Литниковая канальная система

- Горячая

- Холодная

- Комбинированная

Использование того или иного варианта зависит от специфики продукции, но выбор непростой.

С одной стороны, горячая более дорогая и не все ее готовы оплачивать, хотя она выгодно отличается качеством формования, меньшим циклом, а также отсутствием отходов (литников), а значит, снижением расхода сырья. К тому же есть изделия, которые не сделать иначе: это пресс-формы для бутылочных ПЭТ-заготовок, крышек и иных резьбовых товаров, большинства медицинских.

С другой стороны, оптимальный результат можно получить и при холодном методе, например, когда есть возможность сделать впрыск на торце. Неудобство в том, что работу, как правило, необходимо отрезать от литника, а на его месте образуется мелкий заусенец. Вдобавок тут используется больше сырья и образуется значительная масса возвратных отходов.

Система охлаждения

Одна из важных особенностей функционирования пресс-форм, которая оказывает прямое влияние на качество литья, — это требование к установке специальных каналов, в которые через шланги от чиллера подается охлаждающая жидкость (вода, гликоль, тосол). Она циркулирует, забирает тепло и тем самым поддерживает рабочую температуру оснастки обычно в диапазоне 60-70 градусов (поликарбонат требует большего нагрева).

Моделирование процесса зависит от конструкции формы и от того, насколько сильно нужно, чтобы она остывала. Например, при литье корпуса телефона достаточно сделать вход и выход воды в пуансоне и матрице. В шестиместной пресс-форме либо охлаждают каждое место по отдельности или попарно, либо канал пускают витиевато сразу через все гнезда. При производстве глубоких сосудов жидкость трудно завести в пуансон, поэтому по максимуму охлаждается плита, на которой он крепится и забирает на себя его тепло.

Система выталкивания

Действует просто. Плита выталкивания ТПА оказывает влияние на плиту оснастки и толкатели сбрасывают изделие. Иногда вместо них стоят клапаны, нагнетающие воздух в продукцию, под давлением которого она сдувается в приемник. Подобная практика характерна для тонкостенных легких работ, например, технических пересадочных горшков и стаканов.

Элементы управления

В большей степени они относятся к регулированию горячего канала. Существует решение, которое позволяет контролировать жар устройства — термостат с контроллером. Он действует независимо от чиллера, который охлаждает весь парк машин.

Программируемый терморегулятор, например, незаменим при литье изделий из поликарбоната, которые требуют предварительного прогрева оснастки до 125 °C с последующим понижением до 120 °C, чтобы избежать большого количества брака.

Регулятор температуры пресс-формы многофункциональный

Классификация

Рассмотрим некоторые виды и типы пресс-форм для литья.Конфигураций, составных элементов, требований и вариантов исполнения много. И всегда важно просчитывать себестоимость: будет ли окупаться и за сколько, стоит ли вообще ее делать такой, как ее представляете себе.

Многие заказчики просто этого не понимают. Они видят товар, планируют его выпускать и хотят найти более легкий и экономичный вариант устройства, а насколько хорошо оно будет функционировать и приносить бизнесу деньги, не задумываются. А ведь даже самое незамысловатое изделие, ту же пластиковую розетку, перенести в железо и сделать так, чтобы оно работало, сложно.

По количеству смыканий

В первую очередь здесь важно обратить внимание на зависимость свойств от объемов производства. Если предприятие условно отливает 300 единиц в год, то оно может не переплачивать за стойкость, используя сталь твердостью 30-36 единиц. Но когда речь идет про 1 млн штук и более, то стойкость должна быть в разы выше. Да, за это придется заплатить, но оснащение прослужит дольше и принесет больше денег.

Ремонт пресс-форм для литья пластмасс

По литниковой системе

Для обеспечения качественного подвода расплавленного полимера в формующую полость необходимо выбрать оптимальную структуру литниковых ходов с нагревательными элементами или без. Несмотря на то, что весь процесс занимает секунды, он в значительной мере определяет эффективность литья. Подавляющее большинство брака на термопластавтоматах и убытки предприятий сопряжены с принятием неверных технических решений еще на этапе проектирования.

Горячий канал

Ко всему вышесказанному остается добавить, что он может занимать до половины стоимости пресс-формы, поскольку добавляет сложности в ее производство. Но при кажущейся дороговизне бизнес только выигрывает, так как система дает более образцовую и непростую деталь, меньший цикл без отходов, красивую точку от впрыска.

Например, тонкостенный пищевой пластиковый контейнер проливается примерно за 7-8 секунд. Конечно, теоретически можно выбрать другой путь формования, но проливка будет сложнее, а отходы тяжелее, чем само изделие. Продолжительность литья увеличивается, себестоимость возрастает примерно на 20-30%.

Недостатком для кого-то может стать тот факт, что при наличии нагревательных элементов не используют вторичный материал.

Холодный канал

Используют системы с отрезным и самоотрывным литником. Как правило, применяется при литье продукции, которая не требует особого внешнего вида и создается с применением вторичного сырья. Это так называемые неответственные детали по типу упаковочного уголка, заглушек, ножек мебели. Собственно говоря, здесь достаточно получить рабочую вещь, а из чего она сделана и сколько в ней вторички уже второстепенно, поскольку своих свойств она не потеряет.

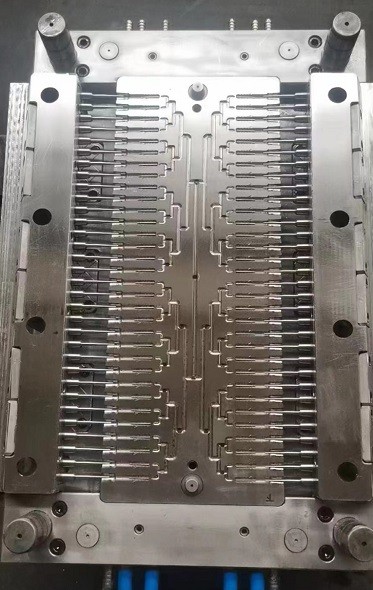

Пресс-форма на 64 места для изготовления дюбелей

По гнездности

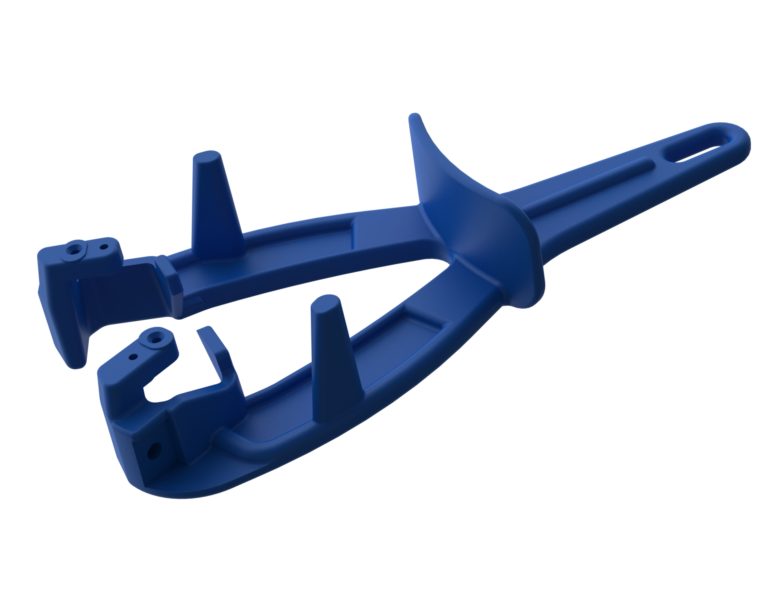

Обычно оснастка конструируется для выпуска какого-либо конкретного изделия из пластмассы. Но при этом может выдавать одно масштабное по площади или сложное, либо сотню копий небольших, одинаковой или разной геометрии за один цикл.

Например, для автомобильных бамперов и ящиков подойдет одноместная форма, а для школьных линеек и корпусов карманных устройств проектируют многогнездные. Последние имеют количество ячеек кратное двум: 2, 4, 18, 24, 48 и так далее. Дело в том, что мелкогабаритный товар, как правило, реализуется по невысокой цене и для того, чтобы снизить себестоимость, нужно увеличить скорость переработки полимера и за одну итерацию получать максимально возможный размер партии.

Производительность и ресурс работы

Зависит абсолютно от вида изделия и эффективности оснастки. Условно, одноместная с холодным каналом дает 100 шт./ч. Но если для той же самой производственной единицы установить 12-гнездную модель, то продуктивность возрастет в двенадцать раз и предприятие выпустит 1200 шт./ч. Специфика горячего канала позволяет минимизировать цикл и максимизировать отдачу.

Но и тут не все так просто. Например, трубный фитинг проливается за 3-4 минуты, пищевой контейнер — за 7-8 сек. Когда пластмасса толстая и большая, она формуется дольше, производительность ниже. И здесь нет смысла в горячей системе, так как основное время съедает охлаждение, на что повлиять никак нельзя, поскольку толстой стенке все равно нужно остыть.

Когда хочется установить холодный канал для тонкостенного литья, следует помнить: само изделие остывает быстро, но литник мощный и его приходится охлаждать дольше, поэтому скорость производства снижается.

Таблица 2. Продуктивность пресс-формы

| Проект | Кол-во гнезд, шт. | Время цикла, с | Количество, шт./ч |

|---|---|---|---|

| Соты пчелиные для ульев | 1 | 35 | 103 |

| Дюбель 6*60 | 36 | 20 | 6 480 |

| Защитный корпус для газового баллона | 1 | 70 | 52 |

| Стремянка 2 ступени | 1 | 50 | 72 |

| Колышек | 20 | 32 | 2 250 |

| Колесо | 2 | 150 | 48 |

| Опора для пиццы | 16 | 33 | 1 745 |

Крупный проект: 2 термопластавтомата, 26 пресс-форм и вспомогательное оборудование

Подведем итоги

Процесс создания литьевой оснастки сложный и многоступенчатый, каждая ее составляющая несет свой функционал. Обращаясь с запросом на построение формы, помните, что вы на ней будете зарабатывать деньги, и экономить на ее свойствах не стоит. Да, стальные закаленные устройства стоят дороже, но лучше отдать предпочтение именно им за их высокую прочность, качество формования и повышенную износостойкость.

Китай — главный регион изготовления продукции, с которым сотрудничает «Интерпласт». Наш ценовой сегмент средний, есть намного дороже, но даем оборудование того уровня, который необходим под требования и задачи клиента, чтобы оно действительно работало, а мы сохранили репутацию ответственного поставщика.

Это основной инструмент, который формует изделие и влияет на его свойства. Используется не только при литье под давлением, но и выдуве. «Интерпласт» поставляет и те, и те любой специализации и в желаемом количестве в оптимальные сроки. Единовременно обеспечивали предприятия комплектами из 5, 12, 14 и более форм.

Если продолжить говорить в ценовом сегменте, то преимущество дорогой детали перед дешевой очевидны. Это инструментальная сталь, лучшее исполнение, высокий уровень ресурса, другой результат литья.

Помимо этого, конструкция спроектирована таким образом, чтобы сразу получать готовое изделие, упаковывать в коробки и продавать. На этапе формования не нужно модифицировать полимерную массу или проводить обработку полости.

Средний диапазон цен начинается от 300-500 тыс. рублей за оснащение из металла с хорошими характеристиками. Одни окупаются за шесть месяцев, другие за три года в зависимости от стоимости товара. На срок службы влияют уровень изготовления, условия эксплуатации и своевременность технического обслуживания. Поэтому предприятиям важно взять себе за правило проводить раннюю диагностику и обслуживание пресс-форм.