Производство пластиковых труб: как и на каком оборудовании их изготавливают

Изготовление пластиковых труб: территории возможностей

При этом изучив промышленную карту отечественных предприятий, вынуждены отметить, что в стране не хватает производств, выпускающих продукцию для нужд ЖКХ, инженерных сетей зданий, IT-индустрии и иных отраслей.

Основные производственные мощности сконцентрированы в трех регионах: Центральном, Приволжском и Северо-Западном, в частности, в Санкт-Петербурге и в Вологде. В остальных действуют единичные заводы, либо это вовсе «обделенные» территории. Наглядный пример — Архангельск, в котором первая трубная линия появилась лишь в 2023 году, и ее поставщиком выступил «Интерпласт».

Полимеры активно вводят в промышленные и бытовые трубопроводы в газовом, горячем и холодном водоснабжении, водоотведении, дренажных системах, а также для прокладки электрических и телекоммуникационных кабелей. А если поверх пластика намотать стальную ленту со специальным покрытием, то получится изделие высокого давления, которое применимо в узкоспецифических зонах, таких как добыча полезных ископаемых.

Пластмассовые/пластиковые трубы делают разными как по толщине и диаметру, так и по давлению, которое они могут держать. Спиральновитая — самая огромная, отечественные производители уже освоили калибр 2 800 мм и более. Настоящий бум отмечается на напорные из полиэтилена низкого давления и на сантехнические из поливинилхлорида для канализации, которые считаются самыми ходовыми на рынке.

В ситуации благоприятной рыночной обстановки, когда производственный потенциал ограничен на фоне подъема полимерной трубной отрасли, для предпринимателей и строительных организаций, желающим выпускать трубы и фитинги, открывается прекрасная возможность для быстрого роста и получения прибыли.

Материалы для производства и сферы использования

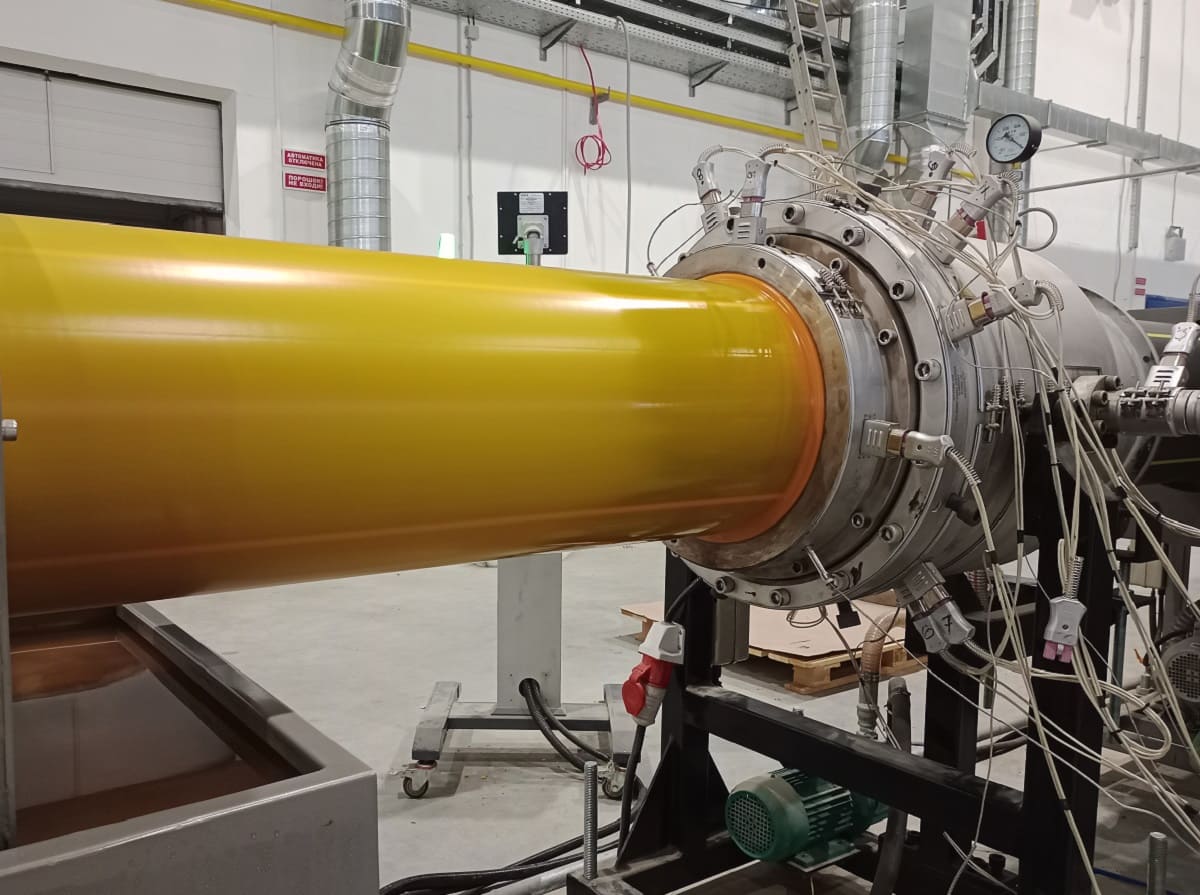

Наиболее популярное сырье — черный полиэтилен (ПНД) для напорной водопроводной продукции с синей полосой и для подземной газовой с желтой маркировкой. На втором месте — белый полипропилен (ПП) для изделий, которые заводят в помещения для питьевой и технической воды. Замыкает тройку — жесткий непластифицированный поливинилхлорид (НПВХ) для оранжевой подземной и серой внутридомовой канализационных систем.

Необходимое оборудование

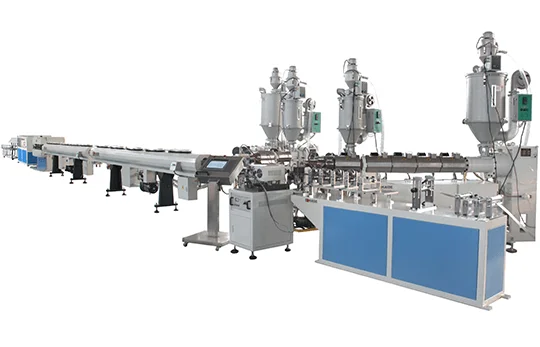

Устанавливается технологическая линия со следующим оснащением:

- Экструдер.

- Формующая головка.

- Калибровочный танк.

- Водяные ванны охлаждения.

- Тянущее устройство.

- Отрезной блок.

- Укладчик/намотчик.

Сколько и какие экструдеры нужны

Это наиболее значимый узел производственной установки, основная его функция — пластикация материала. Поэтому далее мы чуть подробнее остановимся на нем, затем перейдем к другим единицам и их назначению.

Однослойная труба

Эксплуатируют один основной экструдер непосредственно для производства изделия. Дополнительно (во все линии) ставят соэкструдер для маркировки, нанесение которой приписывает ГОСТ: специальный канал распределения в головке выдает пластик тонкой струей, и он вдавливается в тело профиля в виде полосы.

Многослойная

Задействуют столько экструдеров, сколько формуется слоев, но материалов может быть как меньше, так и больше за счет разнообразия придаваемых продукции свойств.

Так, для прокладки кабеля внутреннюю трубную стенку формуют из негорючего полиэтиленового сырья с добавлением добавки, которая снижает воспламеняемость. В случае разрыва и короткого замыкания в такой защите проводка не оплавится и не загорится. Другое техническое решение применяется с целью удешевления проекта, когда наружный и внутренний слой одинаковые и выполнены из хорошего и красивого первичного сырья, а между ними — из более простого вторичного. Некоторые процессы обработки предусматривают поверхностное покрытие изоляционной оболочкой.

В результате количество пластицирующих устройств отличается в зависимости от производственных задач. Для выпуска однослойной их нужно 2, для трехслойной — 4, для пятислойной — уже 6, то есть чем сложнее продукция, тем больше машин должно быть.

Подвиды экструдеров

Здесь необходимо учитывать тот факт, что оборудование, на котором изготавливают как простые, так и сложные пластиковые трубы, рассчитано на работу с материалами определенных свойств и чаще оказывается непродуктивным при переработке на нем другого сырья.

Шнековый

Фактически стандартным стало использование одношнекового экструдера для работы на полипропилене и полиэтилене в гранулах, а двухшнекового конического — на порошковом поливинилхлориде, так как один винт такой сыпучий материал не протолкнет, механизм просто испортится.

В вопросе выбора оборудования особое внимание следует уделять смесительной способности, степени давления, энергоемкости, производительности, выпускаемым типоразмерам.

Вот практические рекомендации для компаний, которые планируют, либо уже как действующие игроки отрасли производят пластиковые (пластмассовые) трубы.

- Использовать шнек 65/38 и 75/38 для изделий от 90 до 315 диаметра в зависимости от объемов выработки.

- Не делать на мощном высокопроизводительном экструдере малую продукцию: такой процесс не организовать в принципе. Основная причина в большом давлении материала громоздким шнеком, что недопустимо. Представьте, если условно вес одного погонного метра 5 кг, а винт выдает за минуту 20 кг, то при таких данных упадет сильная нагрузка на тянущее устройство и оно не даст той скорости, с которой нужно вытягивать массу. Легкое изделие будет «лететь» слишком быстро, не успевая остывать.

Всегда определяйте лучшие возможности, которые несут деньги и делают бизнес конкурентоспособным.

Безшнековый и комбинированный

О действующем применении таких установок информация отсутствует. Совершенно очевидно, что вдаваться в эксперименты не стоит. Производители давно перешли на современные экструзионные линии по производству пластиковых труб, которые имеют очень высокую степень автоматизации.

Технология производства

Особенности процесса создания полимерных труб заключаются в многообразии и последовательности операций, которые выполняет экструзионное оснащение.

Формующие узлы

- Шнек захватывает запущенный из бункера материал, перемещает его, расплавляет и гомогенизирует, а затем продавливает сквозь выходное отверстие следующего устройства.

- Трубная головка задает диаметр и толщину стенки. Может быть одно- и многослойной, с особенностями строения. В качестве примера можно привести формообразующий элемент ПНД, который имеет спиральные каналы распределения сырья: их может быть 1, 2, 3, 5 — по одной на каждый слой.

- Калибровочный танк придает окончательные размеры и первично остужает. За счет создания вакуума в его камере атмосферное давление внутри расплавленного профиля расширяет его и прижимает к калибратору. Он задает форму и значение наружного диаметра, который к тому же у толстых изделий можно дополнительно регулировать величиной вакуума. Форсунки камеры танка со всех сторон распыляют воду для охлаждения.

Обратите внимание, что еще до поставки оборудования с целью изготовления пластиковых труб крайне необходимо установить бак с водой для охлаждающих систем. Для изделия до DN 110 диаметра хватит 10 м³, для DN 315 — уже 20 м³ и так далее.

Постэкструзионные узлы

- Ванны охлаждения отвечают за полное остывание. В зависимости от габаритов продукции требуются 1-3 и более емкостей, которые выстраивают друг за другом.

- Тянущее устройство не просто перемещает изделие по всей линии, а непосредственно участвует в формировании его толщины за счет регулировки скорости, а также может влиять на производительность.

- Отрезная система делит трубный погонаж на сегменты равной длины. Чаще используется бестружковый инструмент с плоским ножом, который дает ровные края и отсутствие отходов.

- Укладчик принимает продукцию для последующего хранения.

- Намотчик применяют до 110 диаметра. Помните, чем больше размер, тем сложнее усмотреть за смотанной бухтой и стянуть ее хомутом. Отрезанное изделие способно размотаться и сработать как плетка, поэтому тут крайне важно соблюдать инструкции техники безопасности.

Вспомогательное оборудование

- Загрузчик. Используются, как правило, простой шнековый, где материал подается в бункер посредством вращения винта, и вакуумный, который работает по принципу пылесоса: он все втягивает в себя, поднимает наверх и всыпает в накопитель.

- Бункеры-сушилки. Из первичного и вторичного сырья важно удалить лишний конденсат, который негативно сказывается на качестве.

- Дозаторы сырья. Отвечают за подачу материала внутрь зоны загрузки. Современный гравиметрический вариант предусматривает контроллер, на котором выставляют массу погонного метра и нужную производительность, далее прибор сам рассчитывает и отмеряет требуемое количество сырья.

- Дробилки ставятся для измельчения брака, что экономически целесообразно в связи с сохранением материалоресурсов.

- Чиллеры поддерживают рабочие температуры систем охлаждения в диапазоне 14-20 градусов.

- Маркировщики-принтеры с помощью лазера либо краски наносят надписи. Их ставят до или после тянущего устройства.

Стоит отдельно сказать, что производственные отходы появляются, как правило, только на этапе запуска. С первым прогоном, когда оборудование прогревается и механизм «настраивается», идет небольшое количество брака: изделие получается с неровной стенкой. Но ее перерабатывают и в дробленом виде возвращают в работу. При грамотной организации процесса отходов будет минимум.

Экструзионные линии для производства труб

Контроль качества

Проводятся ежедневные замеры и мониторинг параметров работы линии. Температуры плавления и охлаждения, давление, показатели влажности сырья — это одни из основных факторов, влияющих на эффективность и качество при производстве пластиковых труб.

Полноценный контроль состояния продукции возможен в производственной лаборатории с проведением проверки на разрывы и герметичность, иными словами, контролируют целостность стенки и насколько хорошо она выдерживает внутреннее давление. Для этого необходимы специальные приборы и подготовленные кадры. Следует заметить, подобная дефектоскопия пока только прерогатива крупных заводов. Малые предприятия по этому поводу не беспокоятся и для тестирования продукции привлекают сторонние организации.

Особенности монтажа

Пожалуй, будет правильным сказать, что процесс производства/изготовления пластмассовых (пластиковых) труб начинается с точной расстановки оборудования и пуско-наладочных работ. Эти задачи поручают специалистам, которые обстоятельно знают линию и технологические особенности, а также проводят настройки и регулирование для достижения нужной производительности и качества. Чем больше узлов, тем сложнее и дольше идут настройки.

На изготовителя ложится задача по подготовке помещения с учетом габаритов и принципов подключения всех единиц оборудования. По длине оно должно поместиться по одной оси с возможностью беспрепятственного подхода со всех сторон.

Посмотрите, какие разные линии могут быть.

|

Тип |

Размеры |

Длина и состав цепочки |

|

Тонкостенная |

Диаметр 90 мм Стенка 2,2 мм |

50 м: экструдер – голова – вакуумная ванна с калибратором – тянущее устройство – отрезной блок – намотчик. Ванна охлаждения тут не нужна, поскольку такая труба сразу выходит остывшая из вакуумного танка. |

|

Толстостенная |

Диаметр 800 мм Стенка 90 мм |

80 м: экструдер – голова – две вакуумные ванны – две ванны охлаждения с системой сдува для обсушивания наружного слоя – соэкструдер и покрывная голова для нанесения полипропиленовой оболочки – ванна охлаждения – тянущее устройство – отрезной блок – приемник. |

Кроме того, надо учитывать место для вспомогательного оборудования. К каждому экструдеру идет свой автоматический загрузчик, под разные виды сырья требуются отдельные емкости, которые не должны мешать работе. На больших заводах устанавливают многотонный бункер для сушки материала, чтобы снизить влажность и избежать дефектов. В зависимости от периферии предусматривают высоту потолков порой до 4 метров. Электрической мощности должно хватить на весь технологический парк.

Хотя запуск любой линии похож, но чем больше компонентов, тем сложнее процесс. И включает в себя следующие основные этапы:

- выставление оборудования по одной оси и согласно планировке;

- механическое и электрическое соединение узлов;

- подключение систем управления и синхронизация с рабочими элементами;

- подсоединение механизмов подачи воды и сжатого воздуха;

- холостой ход и испытания на полимерах.

Монтаж и пусконаладка оборудования для полимерных производств

Подведем итоги

Трубопроводная система играет далеко не последнюю роль в функционировании и развитии полимерной отрасли. Доля пластиковых труб неуклонно растет, и это новое «окно возможностей» для производителей.

Экструзия позволяет получать продукцию высокого качества и повторяемости, широкого диапазона размеров. Поставщики завозят мощные китайские производственные линии без сбоев в логистике, а также настраивают запуск, своевременно обслуживают, ремонтируют и поставляют запчасти. На рынках сбыта формируется дефицит: действующие заводы просто не успевают покрывать потребности в масштабах страны в связи с возросшим спросом. Поэтому запуск новых и расширение действующих производств как никогда актуален.

Одни владельцы бизнеса делают ставку на ПВХ, другие на ПНД, третьи предпочитают работать с ПП. Выбирая материал, важно быть в курсе тенденций отрасли, рыночной конкуренции и спроса. Успех предприятия также будут определять качество сырья, эффективность процессов, внедрение технологий оптимизации, автоматизации и минимизации отходов. Эти факторы существенно влияют на конкурентоспособность и финансовые показатели любой компании.

Эта продукция относительно недорогая в изготовлении и незаменима в транспортировке воды, газа, агрессивных жидкостей, и по сравнению с менее эффективным металлом для этих целей обладает рядом неоспоримых преимуществ. Пластик не ржавеет и не коробится, герметичный, прочный, химически стойкий и способен выдерживать низкое и высокое давление, не растрескиваясь. Полимерная продукция легкая и универсальная, с различными способами соединения и служит не менее полувека, а то и целое столетие.

Клиенты «Интерпласт» выпускают большое многообразие этих изделий, но бизнес каждого из них ограничен типом сырья и размерами продукции, которые они выбрали для своего дела. Это говорит о том, что на одной линии невозможно получать все и сразу, для развития нужно расширять технологический парк. Поскольку потребности предприятий уникальны, необходимый перечень оборудования также различается, мы работаем вместе с производителями: изучаем их нужды и проблемы, чтобы найти оптимальное решение, которое приведет их к выгодным позициям в быстро развивающейся пластиковой трубной отрасли.