Производство вторичных гранул. Виды грануляции

Производство гранул из вторичного сырья является одним из самых распространенных процессов в производстве пластмасс. Правильно организованный процесс переработки вторичного сырья в гранулят позволяет получить вторичное сырье с высокими показателями качества практически не уступающие или мало уступающие первичному.

Процесс производства вторичных гранул может выступать в качестве основного процесса в производствах, для которых эти гранулы являются товарным продуктом, так быть и вспомогательным процессом, обеспечивающим рециклинг возвратных отходов основного производства.

Производство гранул как основное производство

В качестве сырья для производства гранул служат отходы, приобретаемые у сторонних организаций. В этом случае приобретаемые отходы могут иметь различное исходное состояние от полигонных, сильно загрязненных отходов требующих полного цикла обработки, начиная с их сортировки и мойки, до условно-чистых отходов, приобретаемых у непосредственного производителя товарной полимерной продукции и которые этот производитель не может сам переработать без необходимого производственного оборудования.

В случае полигонных отходов до их грануляции необходим еще ряд дополнительных стадий: сортировка, холодная и горячая мойка, дробление или агломерация.

Гранулы пользуются большим спросом у потребителя ввиду ее относительно низкой стоимости и достаточно высокого качества. Так называемая«вторичка» может использоваться производителями в процессах экструзии профилей, листов, пленок, а также при получении литьевых изделий, как в качестве основного сырья, так и в качестве «добавки» для снижения себестоимости.

В процессе производства товарных вторичных гранул им могут придаваться новые свойства, такие например как цвет, способность к вспениванию, что достигается введением в их состав необходимых добавок.

Рециклинг на производстве

Вспомогательный процесс переработки собственных возвратных отходов обеспечивает высокую рентабельность основного производства, так как обеспечивает низкие расходные нормы сырьевой составляющей, которая может занимать свыше (70-80)% в себестоимости изделия. При отсутствии внутреннего рециклинга отходов большинство производств становятся нерентабельными.

Вспомогательный процесс переработки собственных возвратных отходов обеспечивает высокую рентабельность основного производства, так как обеспечивает низкие расходные нормы сырьевой составляющей, которая может занимать свыше (70-80)% в себестоимости изделия. При отсутствии внутреннего рециклинга отходов большинство производств становятся нерентабельными.

Иногда дробления возвратных отходов бывает недостаточно для обеспечения качества технологического процесса и необходим процесс грануляции. Это связано, прежде всего, с тем, что гранулированные отходы более однородны и обладают более высокой насыпной плотностью, что часто требуется по условиям ведения технологического процесса.

Аппаратурное оформление процесса переработки отходов зависит как от степени загрязнения, так и от их состава.

Условно «чистые» отходы, к которым относятся отходы собственного производства, а также отходы, приобретаемые непосредственно у производственных предприятий, как правило, в сортировке и мойке не нуждаются. Требуется только дробление до состояния флексов, агломерация или размол до порошкообразного состояния.

Суть грануляции

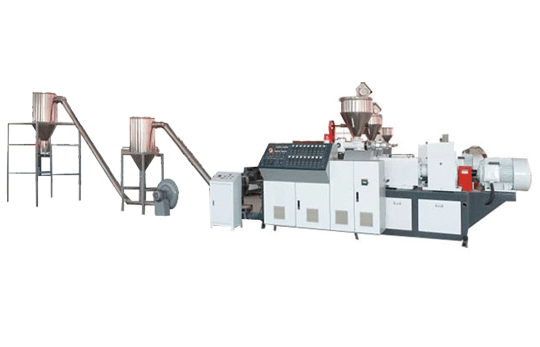

В зависимости от состава отходы могут гранулироваться на грануляторах различного типа.

Наибольшее распространение и практическое применение получили процессы грануляции при которых, предварительно пластицированный в экструдере горячий полимер продавливается через фильеру гранулирующей головки с отверстиями круглого или сечения другой формы (прямоугольник, квадрат, шестиугольник) в результате чего получаются прутки бесконечной длины (стренги), повторяющие в сечении форму отверстий фильеры. Диаметр (контрольный размер) сечения стренги составляет 2-7 мм.

Отходы поступают в экструдер для пластикации в виде флексов, порошка и агломерата. При помощи вращающихся ножей стренги режутся на небольшие отрезки длиной 2-5 мм, которые и называются гранулами.

Виды грануляции

Различают три основных типа процесса грануляции в зависимости от устройства гранулирующего узла (головки), типа резки и способа охлаждения.

Грануляция с горячей резкой и воздушным охлаждением

Это вид грануляции осуществляется при резке стренгов и одновременном охлаждении гранул непосредственно на фильере.

Существует множество вариантов конструкций гранулирующих головок такого типа, например, ножи могут вращаться по кругу относительно центра фильеры («центральная резка»), в другом варианте с «боковой резкой» режущие ножи вращаются по круговой траектории, центр которой находится сбоку от фильеры.

По типу охлаждения их можно разделить на головки с обдувом, когда воздух подается при помощи воздуходувки непосредственно в камеру, где осуществляется грануляция, при этом гранулы уносятся и охлаждаются потоком. В головке другого типа обдув не производится, гранулы падают за счет силы естественной гравитации либо в поток воздуха, проходящий вне головки, либо на решетку охладителя, с воздушным поддувом, который образует «кипящий слой».

Главной отличительной особенностью этого способа является то, что им могут перерабатывать материалы с относительно малой теплоемкостью (с низким теплосодержанием-энтальпией), к ним относятся пластифицированные и жесткие материалы на основе поливинилхлорида (ПВХ) и полиолефины, например полиэтилен (ПЭ), полипропилен (ПП) и их сополимеры, с высокой степенью наполнения.

Попытка гранулировать этим способом ненаполненный полиэтилен, полипропилен полиэтилентерефталат закончится неудачей, так как расплавленный полимер будет прилипать к поверхности фильеры, ножам, гранулы будут слипаться, образуя агломераты.

Грануляция с горячей резкой и водяным охлаждением

Отличается тем, что в качестве охлаждающей среды используется вода, обеспечивающая эффективный теплоотвод от поверхности фильеры, ножей и самих гранул, при этом не происходит прилипания гранул к металлическим поверхностям и их слипания между собой.

Охлаждение горячих гранул, выходящих из гранул водой осуществляется либо при помощи водяного кольца создаваемого в камере грануляции за счет ее специальной конструкции (водокольцевая резка), либо стренги выходят в камеру с ламинарным течением потока воды. При грануляции этими способами необходимы также устройства для отделения воды и сушки гранул.

Этими способами могут эффективно перерабатываться практически все известные типы полимеров.

Грануляция со стренговой резкой

Отличается от горячей резки тем, что процессы резки и грануляции разделены. При этом процессе стренги выходящие из фильеры сначала охлаждаются, а потом режутся ножами в охлажденном состоянии. В качестве охлаждающей среды при стренговой грануляции, могут использоваться и воздух, и вода.

Стренги, выходящие из фильеры, снимаются с фильеры при помощи вытяжного устройства расположенного за зоной охлаждения, при этом каждый стренг транспортируется при помощи специальных профильных разделительных роликов.

Стренговая грануляция с воздушным охлаждением может использоваться для переработки материалов на основе ПВХ. Стренговая грануляция с водяным охлаждением используется для грануляции материалов на основе ПП и ПЭ.

Достоинство этого способа — возможность получать гранулят с относительно более точными геометрическим размерами, а также гранулам можно придать различные формы в сечении (куб, многоугольник), можно также варьировать форму реза (прямой и скошенный), при этом удается достичь более высокой насыпной плотности гранул и однородности расплава при литье и экструзии, что положительно сказывается на качестве готовой продукции и производительности процесса.

Подобрать оборудование для переработки пластика в гранулы

Если вы решите организовать производство вторичных гранул или у вас имеются проблемы с переработкой отходов собственного производства, мы внимательно изучим имеющуюся проблему, предложим пути ее решения, поставим необходимое оборудование, организуем технологический процесс. Оставьте заявку в форме ниже.