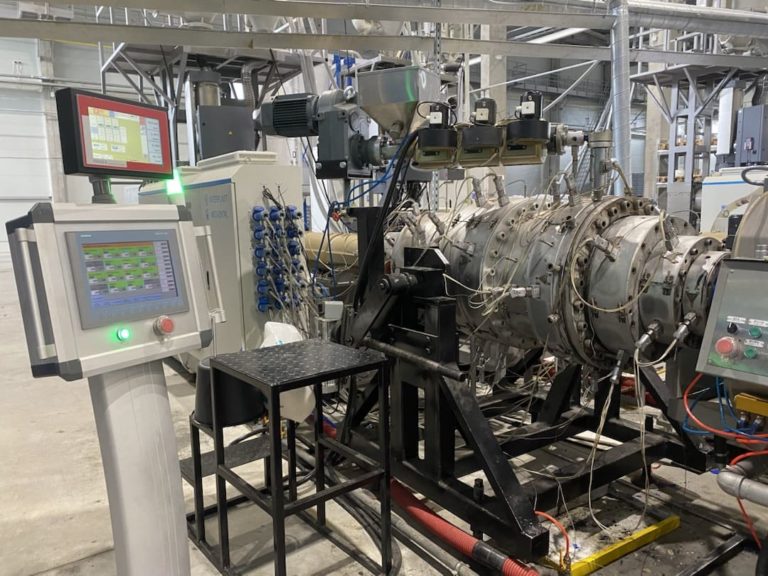

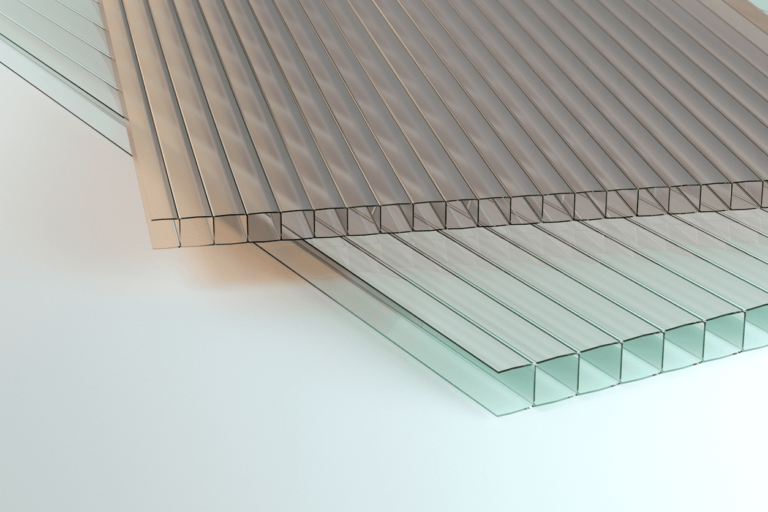

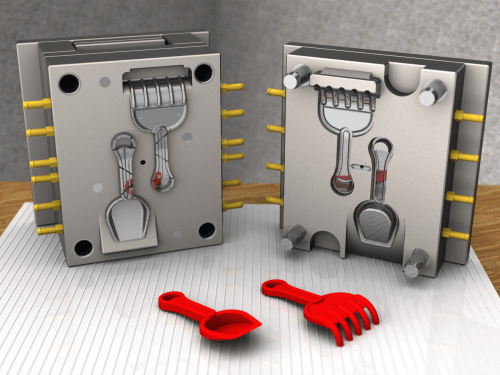

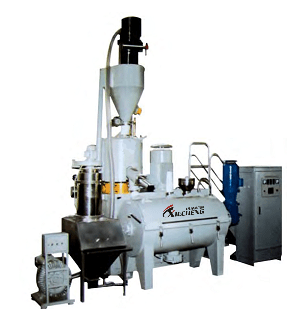

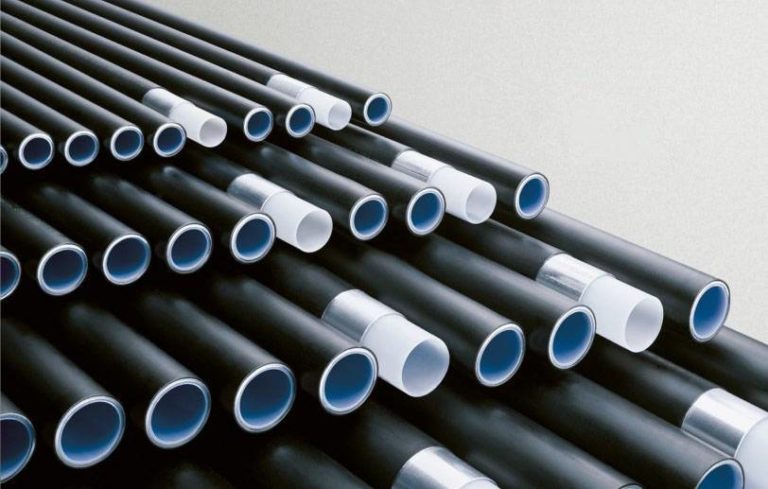

Как и в любом другом бизнесе, при открытии завода для производства пластиковых труб необходимо правильно выбрать оборудование и сырье. В статье рассмотрен рыночный потенциал, технологический процесс и примеры производственных цепочек, а также используемые полимерные материалы.

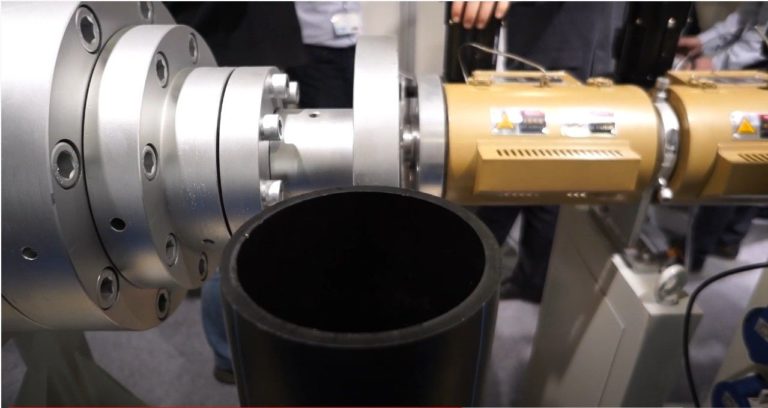

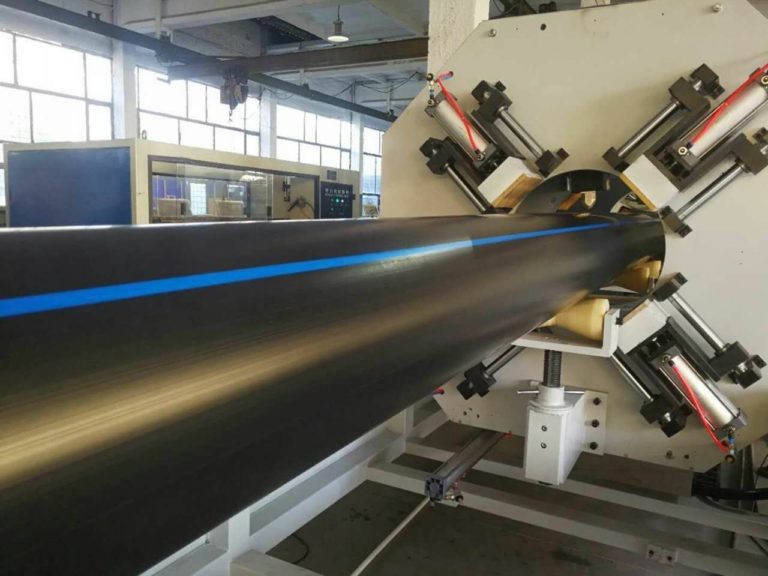

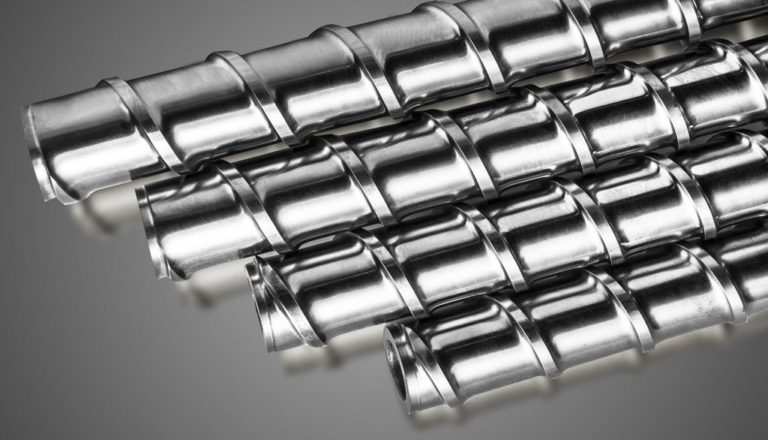

Запрос на трубные линии — самый популярный среди экструзионных систем, продаваемых в компании «Интерпласт», и составляет порядка 70 процентов. Это технологические комплексы для выпуска гладких, гофрированных, одно- и многослойных изделий. Спрос на них растет вместе с расширением рынка за счет присоединения новых областей, реализации национальных программ по ремонту и замене коммуникационных сетей, догазификации. По всей стране эти факторы двигают вперед трубное направление, которое уверенно прибавляет в среднем 20 процентов в год.