Канализационная труба НПВХ: процесс и этапы производства

Канализационные НПВХ-трубы: расшифровка и характеристики

Сырьевую базу составляет непластифицированный поливинилхлорид, широко известный как НПВХ (PVC-U) — это полимер из хлористого винила без пластификаторов в составе, делающих продукцию жесткой и прочной. Термопласт универсальный благодаря своей совместимости со многими добавками, которые обладают отличными от него свойствами.

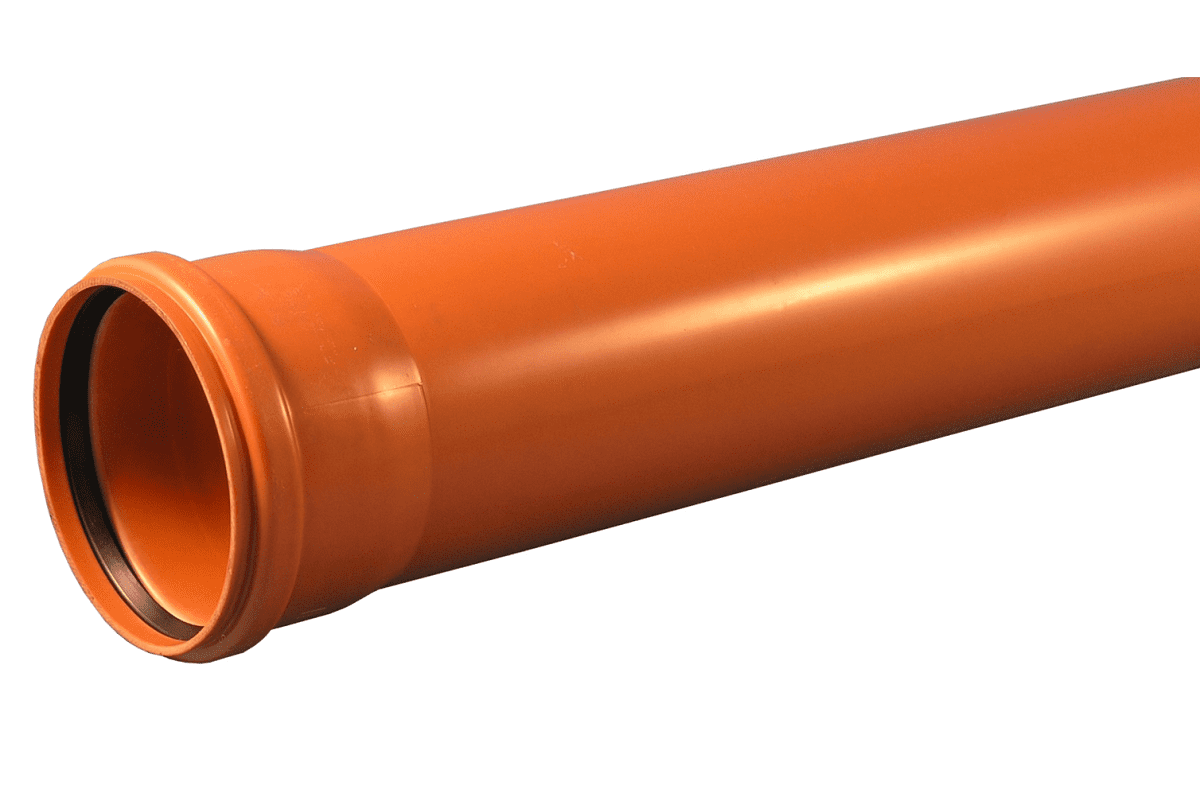

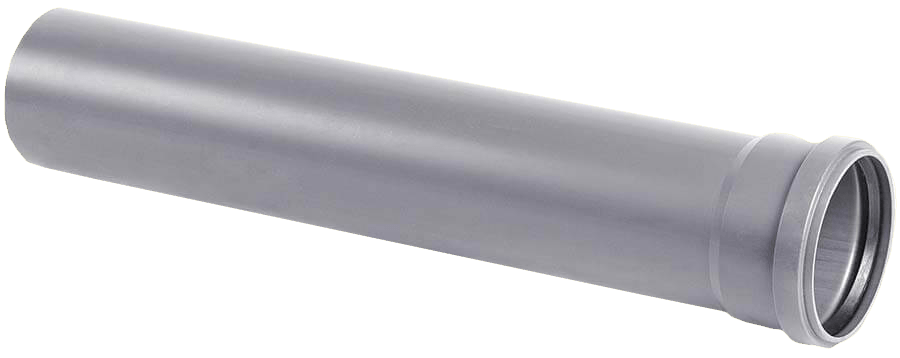

Трубы доступны в различных размерах, в том числе с востребованными малыми и средними диаметрами от 32 до 250 мм и раструбным резиновым кольцевым соединением.

Наиболее прибыльным сектором применения считается безнапорная подземная и внутридомовая канализация: это хозяйственно-фекальные системы, промышленные стоки и дворовые сети. Глубина заложения в земле небольшая: несмотря на то, что стенка довольно жесткая, она не рассчитана на высокие нагрузки грунта.

Предприятия используют полимер двух цветов для экструдирования продукции разного назначения: серого — для внутренних сетей, рыже-коричневого — для наружных. Главное, чем они отличаются, так это прочность.

Как изготавливают канализационные пластиковые трубы: описание технологии и процесса производства

Экструдирование материала и обработка профиля не слишком отличаются от изготовления полипропиленовой и полиэтиленовой продукции, хотя с одной стороны немного проще, поскольку у сточной стенка более тонкая и не требует нескольких ванн охлаждения, а с другой — сложнее за счет необходимости модификации исходного полимера.

Подготовка сырья

Некомпаундированный НПВХ не пригоден для переработки в трубном полимерном секторе. Чтобы задать продукции желаемые свойства, обеспечить стабильность и технологичность в материал включают от 7 до 10 добавок. При этом их объем применения невелик по сравнению с пластиком. В список входят стабилизаторы, смазки, модификаторы, красители и иные наполнители, каждый из которых решает свою задачу по оптимизации производственного процесса.

Первое, что предстоит сделать каждому предприятию, так это адаптировать к работе все компоненты, входящие в будущий композит. Необходимо проверять сырье на влажность и при необходимости подсушивать, чтобы удалить конденсат, который негативно повлияет на качество изготовления и состояние формующих узлов. Также важно беспроблемно производить их точное дозирование и равномерную подачу с помощью автоматизированных весовых систем.

Композиция и ее подготовка

Технологический процесс получения состоит в перемешивании и гомогенизации компонентов до образования однородного порошка. Поскольку термопластик НПВХ обладает высокой вязкостью, то для растворения и равномерного распределения в нем других ингредиентов нужны высокие температуры.

Наиболее качественное перемешивание обеспечивает смеситель с двумя камерами: горячей и холодной. В первой соединяют все вещества и подают тепло, постепенно повышая до 100-110 C°, при которых добавки плавятся и равномерно распределяются в полимерной массе в течение 8-25 минут. В нижней камере соединение выдерживается еще не менее четверти часа и доводится практически до комнатной температуры.

|

Вещество |

Рецептура 01TR |

Рецептура 02TR |

Рецептура 03TRP |

Рецептура 04TRP |

|

ПВХ суспензионный марка С-7059 м, ГОСТ 14332-78 |

100,00 |

100,00 |

100,00 |

100,00 |

|

ПВХ суспензионный марка С-6359 м, ГОСТ 14332-78 |

(100,00) |

(100,00) |

(100,00) |

(100,00) |

|

Модификатор ударной вязкости |

— |

— |

6,0 |

6,0 |

|

Модификатор перерабатываемости |

1,0 |

1,0 |

1,0 |

1,0 |

|

Комплексный термостабилизатор на основе солей свинца |

— |

3,5 |

— |

3,5 |

|

Трехосновной сульфат свинца (ТОСС) |

3,5 |

— |

3,5 |

— |

|

Стеарат кальция |

1,5 |

— |

1,5 |

— |

|

Мел гидрофобный химически осажденный |

30 |

30 |

30 |

30 |

|

Двуокись титана пигментная (рутильная форма) |

0,5 |

0,5 |

0,5 |

0,5 |

|

Углерод технический |

0,04 |

0,04 |

0,04 |

0,04 |

|

Смазка |

0,5 |

0,5 |

0, 5 |

0,5 |

|

ИТОГО: |

137,04 |

135,54 |

143,04 |

141,54 |

Качество подготовки сырья и получение многокомпонентного материала требуют большого внимания в процессе изготовления канализационных труб, поскольку производственная себестоимость на 80-90 процентов формируется из стоимости ингредиентов. Важно подобрать (заказать) оптимальную рецептуру и условия обработки ее составляющих.

Экструзия

Это стандартизированный и проверенный способ получения рассматриваемого изделия из пластика. Чтобы его сделать, каждому предприятию нужно запустить одни и те же производственные этапы, в которые входят:

- плавление и пластическая деформация;

- формование;

- калибрование;

- вытяжка.

Нагрев и пластикация неформованного материала происходят в экструдере, который состоит из двух конических шнеков (стержней со спиральными витками), установленных внутри обогреваемого цилиндра. Сухая порошковая смесь подается на одном его конце, захватывается винтовыми поверхностями и перемещается в противоположную сторону к выходу. За счет теплоты трения и давления масса постепенно нагревается и сжимается, переходя в полурасплавленное состояние и приобретая плотную однородность. При этом система оснащена выпускными отверстиями пузырьков воздуха, что оказывает хорошее действие на механические свойства готовой продукции.

Далее под давлением расплав подается в фильеру экструзионной головки, из которой выходит в трубчатой форме с наружным и внутренним диаметром. После попадает в вакуумный танк с вмонтированным калибратором из нержавеющей стали, который повышает точность размеров и толщину стенки. Тут же стоят форсунки, распрыскивающие воду, чтобы остывала продукция. Сильного охлаждения ей не нужно, она тонкостенная, поэтому ванны с водой на линии не ставят. Перед сбытом также нет необходимости шлифовать внутреннюю поверхность, так как делают канализационные трубы уже гладкими.

Резка

Теперь перейдем к операциям, которые важны в окончательной обработке. Тянущий механизм гусеничного типа вытягивает из вакуумного танка изделие, которое затем автоматически разрезается на части заданной длины. НПВХ-профиль — довольно жесткий, поэтому его удобнее делить дисковой пилой с мелкими зубьями, чтобы в области режущей кромки не было зазубрин, сколов и микротрещин. А чтобы пыль не разлеталась, внутри конструкции установлен вспомогательный узел для удаления стружки.

Раструбовка

В конце сборочной линии используется автоматическая раструбная машина, которая расширяет концевую часть трубы с одной стороны. В ней условно выделяют два участка — нагрев и формовку.

- С продольного транспортера изделие уходит на поперечный и перемещается ригелями в узел с инфракрасными нагревателями тем концом, на котором будет расширение.

- Заготовка сдвигается к раструбному узлу, где в разогретую мягкую часть вводится специальная дульная форма, которая ее растягивает. Она тут же охлаждается естественным путем до температуры, при которой сохраняется заданная ей форма.

Соединительный элемент изготавливается вместе с изделием за один цикл, поэтому нет никак деталей, собираемых на месте монтажа, что делает использование труб с раструбом практичным и простым. Они укладываются в землю или ставятся в домах без использования дополнительных инструментов и креплений. После снятия с линии их подают к устройству для вставки уплотнительных колец, которые обеспечивают сцепление и герметичность.

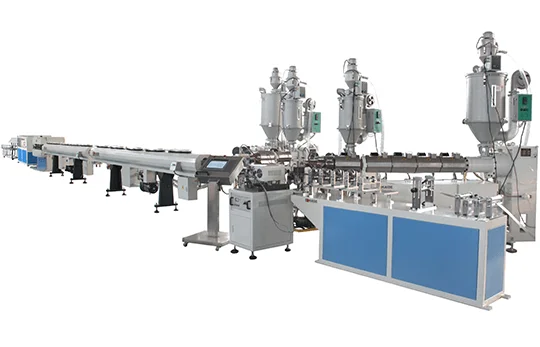

Линия для производства однослойных труб из ПВХ (SJZ55/110)

Маркировка

С помощью лазерного или струйного принтера на поверхность пластиковой трубы наносится специальное обозначение, которое определяет ее технические характеристики согласно ГОСТу на гладкие канализационные трубы из НПВХ.

Переработка отходов

Для предприятий также актуальна задача рециклинга. Брак экструзии относится к так называемым возвратным отходам производства. При первом цикле внутренняя и наружная поверхности трубы могут быть шероховатыми, возможны небольшие отклонения по диаметру и толщине стенки. Однако после того как линия немного поработает, однородность качества продукции будет достигнута. Не получившееся изделие отправляют на дробление с последующим размолом и в порошкообразном виде вновь вводят в обрабатываемый материал.

Оборудование для производства

Особенность переработки НПВХ состоит в сложном порошковом составе, который дает высокую нагрузку на экструдер. Достижение необходимой степени пластикации, а также стабильности и продления срока службы требует использования сразу двух шнеков специальной конической формы. Один стержень просто не справится с размягчением и непрерывным выдавливанием пластической массы через профилируемое отверстие головки.

В нашем ассортименте это экструдеры SJZ, которые входят в линии для производства гладких труб из непластифицированного поливинилхлорида. Существует разница в их производительности, мощности и энергоэффективности. Поэтому при выборе следует учитывать эти факторы, чтобы обеспечить эффективность предприятия и качество продукции.

Кроме того, как было сказано выше, для замешивания компонентов потребуется двухстадийный смеситель. Для переработки отходов понадобится дробилка и мельница, которая превратит измельченное сырье в порошок, пригодный для соединения с другими веществами.

В качестве дополнительного оборудования предлагаем для новых и действующих трубных линий также другие отдельные узлы и комплектующие. Это могут быть дозаторы, маркираторы, сушилки, фильеры, шнековые пары, частотные преобразователи, запчасти. Востребована поставка кондиционера, который обеспечивает температуру внутри пульта управления на должном уровне даже при эксплуатации 24/7.

Материалы для производства

Непластифицированный поливинилхлорид — это жесткий полимер, лучше всего подходящий для изготовления прочных безнапорных канализационных труб. Его компаундирование и качество используемого сырья существенно влияют на характеристики будущей продукции. По этой причине важно не допустить попадание некондиционного материала в производство, иначе можно получить профиль с дефектами, что в свою очередь увеличит количество брака. А это уже растраты ресурсов и снижение рентабельности.

Подведем итоги

Производственный процесс внутренних и наружных канализационных НПВХ-труб без напора может показаться довольно простым, однако для выпуска качественных изделий требуется серьезная организация. Начиная с дозировки и смешивания компонентов согласно рецептурной формуле и заканчивая тщательно контролируемыми параметрами экструзии и состоянием оборудования.

И если обращение с сырьем вызывает меньше проблем, то вопрос обслуживания трубной линии стоит довольно остро. К сожалению, многие предприятия после запуска работают годами без диагностики оборудования. Хотя ранняя техническая оценка дает возможность выявить узлы, которые исчерпали свой потенциал или близки к этому еще до выхода из строя, а значит, предупредить внезапные отказы и простои, избежать дорогостоящего ремонта. Комплексное обследование линии или отдельных узлов по предварительной заявке можно получить от специалистов инженерного отдела «Интерпласт».

Вопрос/ответ

По своей природе эта продукция обладает высокой коррозионной стойкостью, простотой соединения и прочной текстурой. С точки зрения бизнеса, продукция с более тонкими стенками предполагает меньший расход сырья и минимальное количество узлов в линии, что экономит средства компаний.

Непластифицированный поливинилхлорид плохо переносит мороз, и хотя это «лечится» специальными добавками, но удорожает продукт. Интересен тот факт, что если подобного вещества меньше 1 процента в составе, то его не выявит даже лабораторная экспертиза. Поэтому подтвердить наличие и соответствующие ему механические свойства продукции будет затруднительно.

В статье обсудили технические однослойные трубы без напора для внутренней и наружной самотечной канализации. Возможно изготовление многослойных со вспененным слоем. Есть заводы, которые занимаются изделиями для высотного строительства, и мы разрабатывали для них специальную экструзионную головку, а также для напорной канализации.