Долгая дорога к производству: простой оборудования 1,5 года, конденсат и успешный запуск

Рассказываем реальный кейс: как мы поставили экструзионную линию для производства труб AntiFire и термопластавтомат, которые простояли на складе 1,5 года из-за задержки строительства цеха, и как успешно запустили их, несмотря на сложности.

История и задача клиента

Компания клиента специализируется на проектировании, производстве и монтаже систем пожаротушения, а также изготовлении противопожарных труб, фитингов и систем дымоудаления.

В 2021 году клиент решил масштабировать производство и искал надежного поставщика оборудования для выпуска огнестойких полипропиленовых труб AntiFire (красные трубы с особыми свойствами).

Линии для производства однослойных труб из ПП (полипропилена) SJ75/36

Пока специалисты «Интерпласт» прорабатывали проект по поставке экструзионной линии, клиент решил также поставить на производство термопластавтомат с комплектом из 10 пресс-форм для производства соединительных фитингов.

Изготовление пресс-форм для литья пластмасс

Работа по двум проектам велась параллельно.

Главная проблема: на момент заказа у клиента не было готового помещения – только земельный участок под строительство.

Ход работы

Разработка и поставка оборудования:

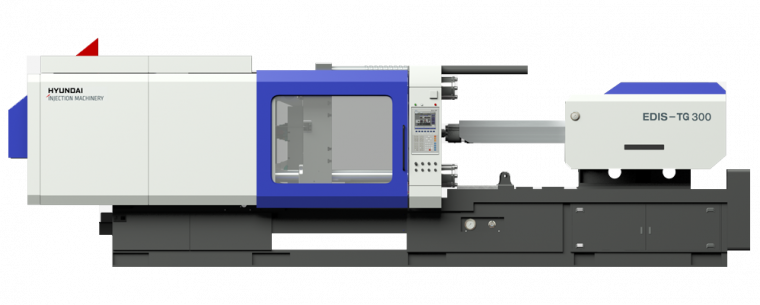

- Мы изготовили и протестировали экструзионную линию и термопластавтомат Hyundai на заводе, протестировали пресс-формы для фитингов.

- Оборудование доставили в Тюмень в 2022 году, но из-за задержки строительства его пришлось разместить на складе клиента.

Цех достроили в 2024 и подготовили к работе, но из-за долгого простоя оборудования на неотапливаемом складе возникли проблемы.

Влияние перепадов температур

Длительное хранение промышленного оборудования на складе без отопления и вентиляции может привести к ряду проблем и негативно сказаться на его функциональности и сроке службы.

Основные проблемы, с которыми можно столкнуться:

- Коррозия металлических деталей

- Конденсация влаги

- Плесень и грибок

- Деформация и растрескивание материалов.

- Пыль и загрязнение

- Возможные проблемы со смазочными материалами

- Повреждение электроники

- Риск повреждения при перемещении

- Биологические повреждения (насекомые или грызуны могут повредить изоляцию, провода и другие элементы)

Нашему клиенту повезло: он столкнулся лишь с некоторыми из этих проблем. Из-за хранения в условиях зимой до -30°C и летом до +35°C образовался конденсат, что привело к сбоям в работе электроники и механики. Также оборудование нужно было чистить от пыли и других загрязнений.

Как мы решили эти проблемы

Подготовка к запуску после простоя

Когда цех достроили, наши инженеры-наладчики выехали на предприятие клиента и провели:

✔ Полную диагностику оборудования – проверку электроники, гидравлики, механики

✔ Очистку от конденсата и пыли

✔ Замену расходников (уплотнители, фильтры, масло)

✔ Тестовый запуск в щадящем режиме

Предотвратить проблемы можно было с помощью консервации перед хранением.

Перед отправкой оборудования на склад:

✔ Обработайте металлические поверхности антикоррозийными составами

✔ Упакуйте электронные компоненты во влагостойкие материалы

✔ Закройте все технологические отверстия

Это поможет сократить риски при запуске и сохранит рабочее состояние оборудования.

Результаты проекта

В результате клиент получил полностью рабочую линию для производства огнестойких труб.

Термопластавтомат и пресс-формы успешно запущены, заказчик уже дозаказал 15 пресс-форм и планирует ещё 7.

Проект подтвердил, что долгий простой негативно влияет на работу оборудования, однако даже в сложных условиях мы смогли обеспечить клиенту стабильное производство.