Что такое экструзионная линия, ее компоненты и как выбрать экструдер для пластика

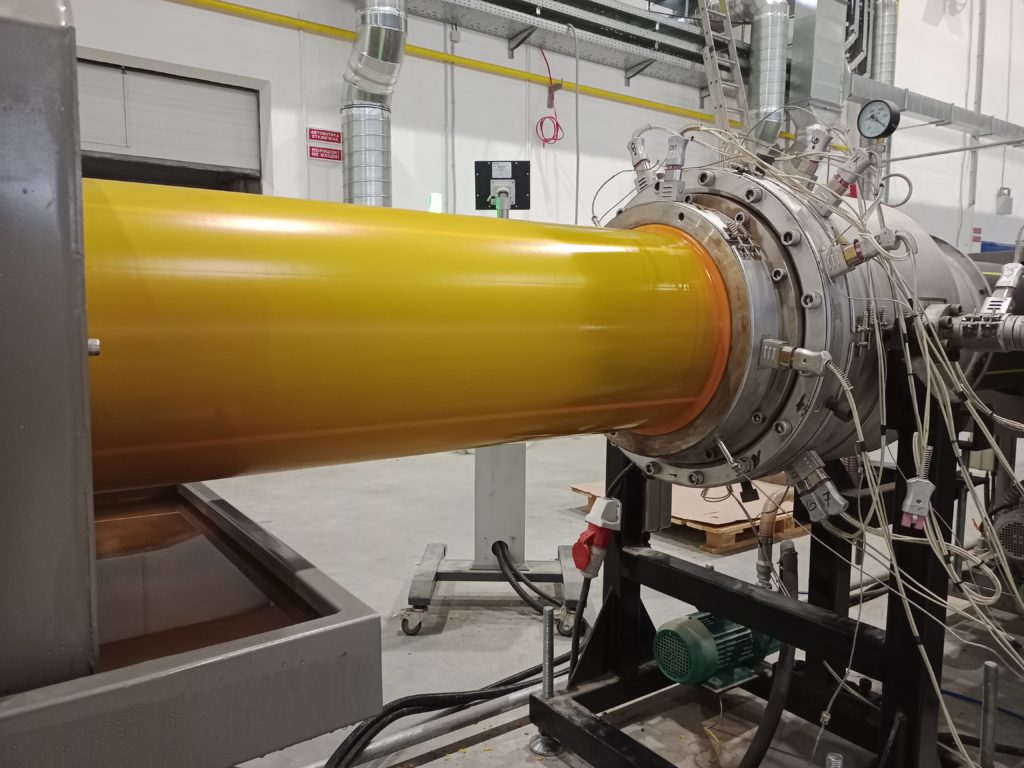

Для производства погонажных полимерных изделий применяют экструзионные линии. На этом оборудовании изготавливаются плёнки, трубы, листы, профили из различных видов пластика. Всех их объединяет общий технологический принцип получения изделий.

Экструзия – это непрерывный процесс, в ходе которого получают изделия «бесконечной» длины. При экструзии нагретый до температуры плавления (размягчения) полимер под действием давления, создаваемого при помощи экструзионного пресса (шнек+цилиндр), проходит формующий зазор, при этом изделие приобретает форму, соответствующую этому зазору.

Комплектация экструзионной линии

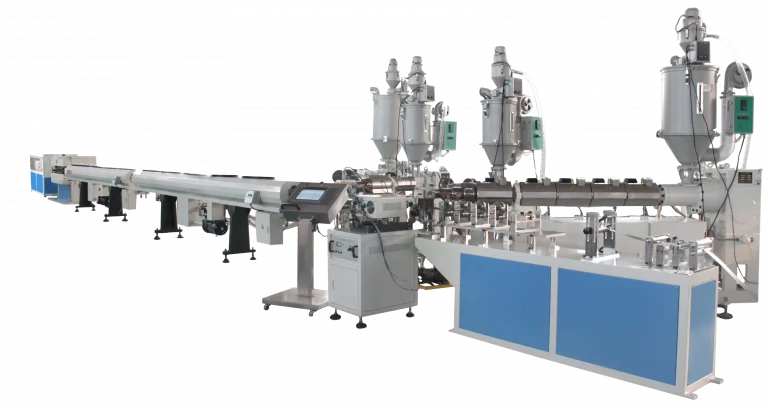

Главный агрегат экструзионной линии – это экструдер. Ниже поговорим о его функциях, требованиях и комплектации. Отметим, что экструзионная линия состоит ещё из ряда узлов. Кроме основного агрегата экструдера в состав экструзионной линии входит постэкструзионная линия. Еще эту часть называют «хвостом» линии.

Обязательными технологическими операциями при экструзии являются операции съёма экструзионной заготовки выходящей из формующего зазора и её охлаждение. Съем экструзионной заготовки с формующего инструмента осуществляется при помощи валков и транспортёров различных конструкций.

Процесс съёма с фильеры сопровождается также процессом вытяжки, поэтому устройства, обеспечивающие этот процесс, ещё называют съёмно-вытяжными.

Например, в процессе плоскощелевой экструзии съем материала, выходящего из щели фильеры осуществляется при помощи валка гладильного каландра, устанавливаемого после экструзионной головки. Съем плёночного полотна (листа) после последнего валка каландра осуществляется при помощи отдельного тянущего устройства.

Финальными операциями экструзионного процесса являются резка, а также намотка готового изделия в бухты, рулоны или укладка в стопы. Эти операции обеспечиваются устройствами как продольной, так и поперечной резки, а также намоточными машинами и укладчиками различных конструкций.

Экструзионные линии

Влияние «хвоста линии» на качество изделия

Скоростной и температурный режим вытяжки изделия на постэкструзионой линии оказывает решающее влияние на качество готового изделия. В конечном итоге это влияет на такие показатели качества, как усадка и коробление. Поэтому важно, чтобы устройства постэктрузионой линии обеспечивали устойчивое поддержание заданных температурных и скоростных параметров.

Важным фактором работы всей экструзионной линии является синхронная работа всех её узлов, что обеспечивается качественной работой регулируемого привода и промышленного процессора.

Функции экструдера

Главный агрегат экструзионной линии – это экструдер. Он отвечает за следующие процессы:

- Движение сыпучих материалов

- Плавление

- Создание давления и перекачивание расплава.

Проще говоря, в экструдер загружается полимерная гранула. Она попадает в материальный цилиндр, куда помещён шнек. Шнек с помощью вращения нагревает материал и создаёт давление. Далее с помощью давления материал подаётся в фильеру.

Конструкция экструдеров разнообразна. Сегодня наибольшее распространение получили одношнековые и двухшнековые экструдеры.

Требования к экструдеру

Главные технологические требования

- Достаточная мощность привода, обеспечивающая устойчивую непрерывную подачу материала к формующему зазору фильеры экструзионной головки.

- Устойчивое поддержание заданного числа оборотов привода, сводящее к минимуму колебания давления в формующем зазоре головки.

- Достаточная длина шнеков и цилиндра обеспечивающая качественную пластикацию материала.

- Возможность быстрого и точного температурного регулирования зон цилиндра экструдера как в режиме нагрева, так и в режиме охлаждения.

Для улучшения качества некоторых процессов экструдер оснащается дополнительными компонентами, являющиеся элементами его оснастки. Например, это могут быть насос и фильтр расплава, а в ряде случаев статический смеситель.

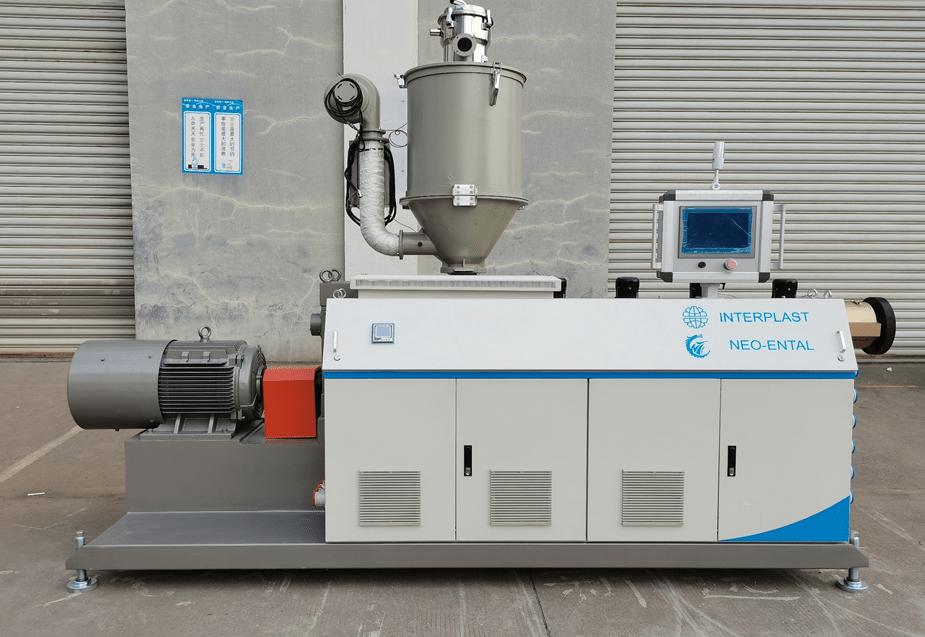

Основная комплектация и список опций экструдеров Neo-Ental

Комплектация и опции экструдеров

Компания Интерпласт — официальный представитель китайского завода Neo-Ental с 2014 года, который занимается разработками и производством экструзионных линий для труб, профиля и листа из пластиков.

Комплектация актуальна для одношнековых и двухшнековых конических. Отметим, что в этих видах экструдеров есть отличия и по комплектации. Они касаются шнеков и нагревателей.

Также между экструдерами для экструзионных линий и для грануляторов и компаундеров могут быть отличия в блоках управления.

Стандартная комплектация экструдеров

- Контроллер Siemens серии S-7

- Главный двигатель экструдера Siemens

- Редукторы FSL

- Частотные преобразователи АВВ

- Контакторы Shneider

- Промежуточные реле Shneider

- Твердотельные реле

- Отображение и контроль ключевых параметров работы оборудования в реальном времени

- Мониторинг сообщений об ошибках

- Устройство автоматической сигнализации

- 3-цветные индикаторы

Использование опций может значительно увеличивать производительность экструдера, снижать энергозатраты, уберегать от перегрева и упрощать мониторинг данных.

Дополнительные опции

- Инфракрасные нагреватели цилиндра

- Транслятор для удалённого мониторинга

- Усиленные шнековые пары с биметаллическим покрытием (для переработки абразивных материалов)

- Счётчик расхода электроэнергии

- Системы кондиционирования шкафов управления.

Также в наших соцсетях мы подробно писали о применении опций и какие задачи они решают. Подписывайтесь!

Как выбрать экструзионную линию

Обращайте внимание на технические характеристики, комплектацию и стоимость экструдера и других узлов. Рынок предлагает множество вариантов от самых дорогих до самых дешевых, но оптимальное соотношение цены и качества чаще где-то посередине.

Также важно, чтобы ваш поставщик мог предоставить вам комплекс услуг по доставке, монтажу, пусконаладке и обучению персонала. Именно в таком подходе работают специалисты Интерпласт.

Оставьте заявку на разработку решения для вашей задачи любым удобным способом.