Поставили и запустили с нуля производство профиля ПВХ для торгового оборудования

Сайдинг, профиль, черепица и панели разных видов и размеров производятся на экструзионных профильных линиях с использованием разных видов сырья: ПВХ, ДПК, ПС, ПК и другие. В этом кейсе расскажем про поставку экструзионного оборудования для производства профиля из ПВХ.

Компания нашего клиента основана в 2006 году. На заводе площадью 110 000 м2 производится различное торговое оборудование: торговые стеллажи разных видов, контейнеры, холодильное оборудование, корзины и тележки для торговых залов.

Задача

Для защиты стеллажей клиенты постоянно закупали у поставщиков мягкие и жесткие молдинги из ПВХ. Также они используются при сборке холодильного оборудования и ценникодержателей, надеваются на углы, защищают от порезов и снижают вероятность травмы. Ширина профиля варьировалась от 50 до 140 мм.

Позднее производители решили изготавливать профиль самостоятельно, так как поставщики часто ограничивали по закупаемым объемам. Например, когда определенного молдинга требовалось только 100 метров, для этого приходилось покупать партию в 2 километра.

Клиенты рассматривали покупку оснастки и контрактного производства. Но это создавало определенные риски: вероятность перебоев в поставках и отсутствие возможности влиять на стоимость.

Поэтому перед клиентами встала задача — поставить экструзионную линию и несколько фильер на своем производстве. Это позволит решить сразу несколько проблем:

- производить необходимое количество

- избежать перебоев в поставках

- регулировать стоимость молдингов

- повысить маржинальность производимого оборудования за счет сокращения издержек.

Наше предложение

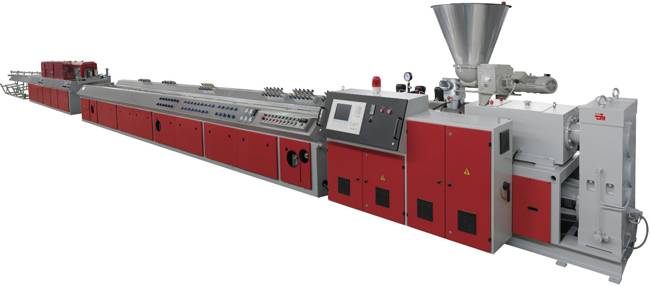

Связавшись с нашими менеджерами, клиенты предоставили образцы необходимого профиля с определенными геометрическими и физико-механическими свойствами. В свою очередь специалисты тех.отдела предложили следующую экструзионную линию:

- Конический двухшнековый экструдер серии SJZ, диаметры шнека 65/132

- Вакуумный калибровочный стол (длиной 5 метров)

- Тянущее устройство

- Режущее устройство с дисковой пилой

- Укладчик

- Дробилка

- 6 фильер

Производительность линии 40-180 кг/час, энергопотребление – 60 кВт/час, длина линии около 30 метров. Так как клиентам требовались небольшие объемы производства, мы предложили оборудование с минимальными значениями производительности, чтобы проект оставался рентабельным.

Экструзионная линия для производства профиля ПВХ (YF180)

Что повлияло на выбор

Чтобы оценить качество оборудования, клиенты посетили производство одного из наших постоянных заказчиков – производителя оконного профиля в Смоленской области, который дал положительную оценку оборудованию. Также мы провели продуктивную встречу на стенде выставки «Интерпластика 2020», где экструзионное оборудование тоже было представлено. Представители клиента смогли пообщаться с инженерами завода из Китая Neo-Ental и техническим директором. Все эти факторы сняли сомнения, и выбор оказался в нашу пользу.

Вдобавок одним из важных критериев выбора было потребление электроэнергии, и показатели энергоэффективности превосходили другие марки оборудования.

Исполнение контракта

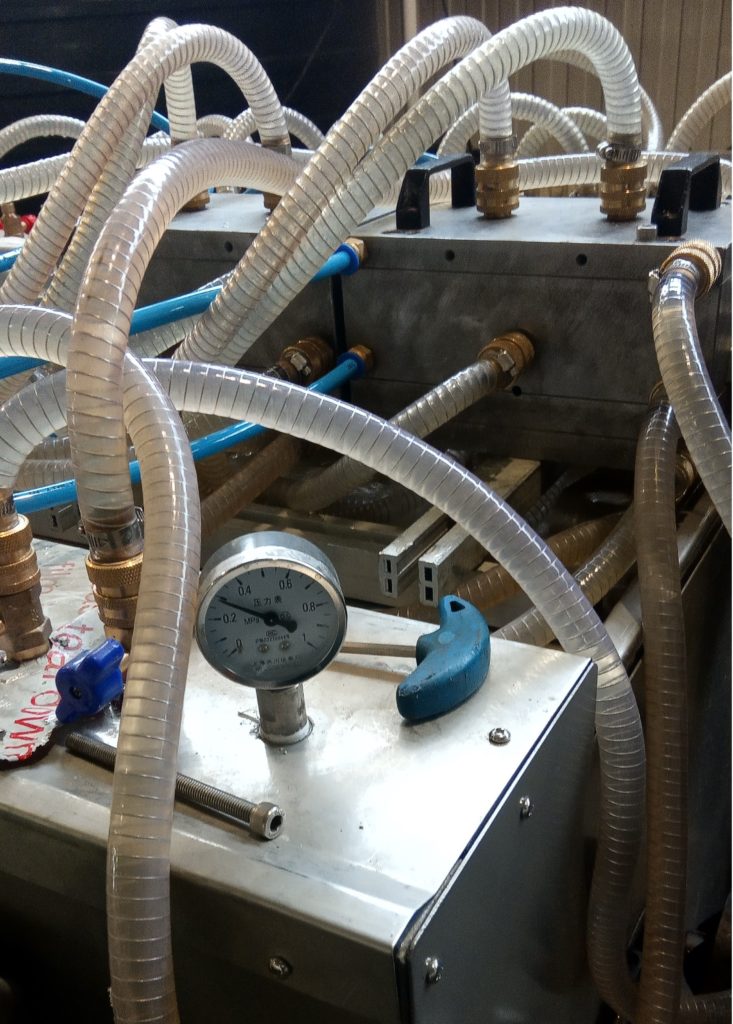

Процесс подготовки к запуску шел параллельно с двух сторон: мы испытывали оборудование и дорабатывали фильеры, клиент занимался разработкой рецептуры сырья и поиском поставщика. Напомним, что клиентам были важны не только внешние характеристики изделия, но и физико-механические свойства.

После всех доработок, завод подготовил оборудование к отгрузке и проект перешел на этап доставки. Этап изготовления занимается около 7-8 недель, доставка 5-6 недель. Все вопросы логистики, таможенного оформления, страхования мы берем на себя. Этим занимается специалист внешнеэкономической деятельности и отвечает за доставку и сохранность груза.

После приезда оборудования наши инженеры-наладчики выехали на приемку, монтаж и пусконаладочные работы. Вместе с этим они провели обучение персонала и успешно запустили оборудование в работу за 7-10 дней. Отметим, что период пусконаладочных работ и обучения может варьироваться в зависимости от сложности оборудования и качества подготовленной производственной площадки.

Экструзионная линия работает по мере возникновения потребности в молдингах на производстве. Клиенты остались довольны, и уверены, что на этом наше сотрудничество не заканчивается.