Когда каждая деталь важна: оснастили новый цех клиента

Задача клиента

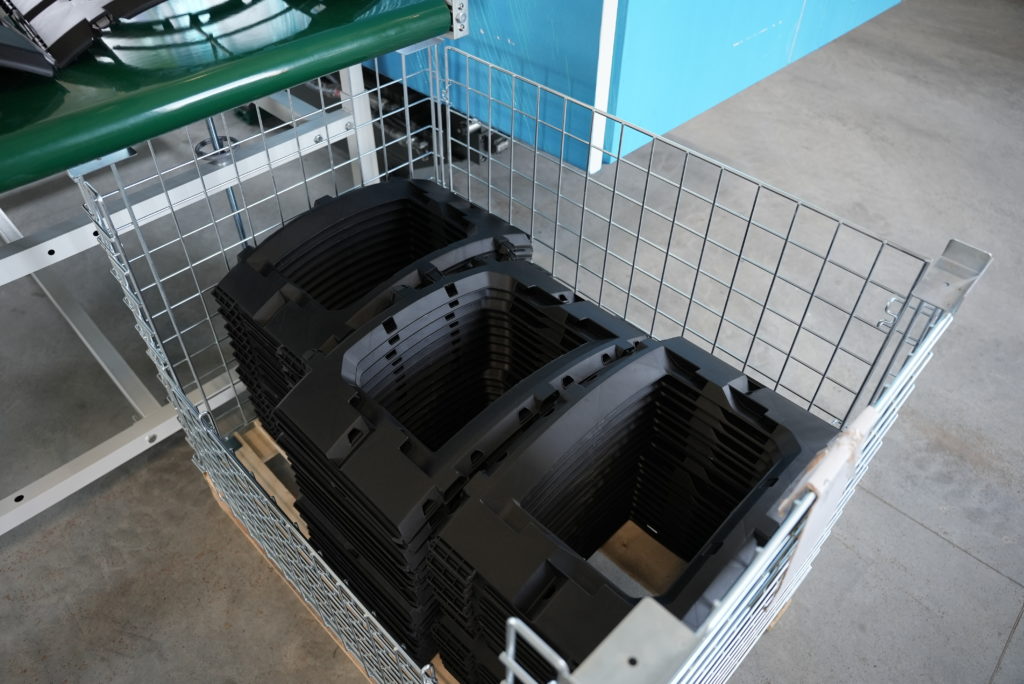

Клиент готовил к запуску новое изделие — корпусную пластиковую ёмкость для переработки органических отходов. Для этого нужно было быстро создать производственный участок: подобрать термопластавтоматы и комплект вспомогательного оборудования, провести запуск и инструктаж.

Заказчику нужен был подрядчик, который сможет закрыть весь цикл — быстро, структурно и без производственных рисков.

От поставки оборудования к созданию единой производственной системы

В основу будущего участка легли два термопластавтомата PowerJet KII500-S7 со шнеком диаметром 90 мм и массой впрыска до 2084 г. Эти машины стали ядром технологической схемы — достаточно мощные для формования изделий крупного размера, при этом гибкие в настройке под различные пресс-формы.

Высокоточный ТПА KII500-S8 (серия KII)

Каждый ТПА был подобран вместе с полным комплектом периферии: загрузкой сырья, дозированием красителя, сушкой, охлаждением и автоматизированным съемом изделий.

Для переработки отходов производства и брака также подобрали дробилку.

Были изготовлены пресс-формы под разные элементы будущего изделия. Всего спроектировали и изготовили 4 пресс-формы.

Важный блок составили два линейных робота Kowey — они обеспечили стабильное и аккуратное извлечение деталей, выравнивание времени цикла и снижение нагрузки на операторов. Линию оснастили устройством для обрезки литника, что также сократило рутинную работу для сотрудников предприятия.

Такое сочетание оборудования позволило создать единую систему, в которой каждая часть цепочки работает как одно целое.

Монтаж, настройка и подготовка к запуску

После поставки оборудования наши инженеры приступили к поэтапному монтажу. Работы включали установку ТПА, подключение коммуникаций, настройку охлаждения и интеграцию роботизированных комплексов. После подготовили пресс-формы — центровка, настройка температуры охлаждения, проверка герметичности системы охлаждения и корректности смыкания.

Когда механическая часть была завершена, начался пусконаладочный этап. Специалисты «Интерпласт» последовательно настроили процессы пластикации, впрыска, дозирования и охлаждения. На этом этапе важно было не просто запустить машину — а вывести её на стабильные параметры под конкретное сырьё и реальные технологические задачи клиента.

Роботы Kowey встраивались в цикл постепенно: настраивались базовые траектории, проверялась корректность отбора изделия, отрабатывался безопасный режим взаимодействия с пресс-формами.

Первый цикл и подтверждение работоспособности

Вместе с сотрудниками производства клиента команда «Интерпласт» выполнила запуск термопластавтоматов с пресс-формами и материалом. На этом этапе фиксировались рабочие параметры, корректировались время цикла и режимы охлаждения, оценивалось качество готовой продукции.

После нескольких серий было подтверждено, что линия способна стабильно выпускать продукцию с требуемыми характеристиками.

Результат

Проект стал примером комплексного подхода: от технического подбора и поставки оборудования до ввода линии в эксплуатацию. Клиент получил полностью укомплектованный, настроенный и запущенный производственный участок.

Готовы обсудить проект по оснащению или модернизации производства? Оставьте заявку и наш технический специалист подготовит коммерческое предложение, основанное на специфике ваших задач.