Обеспечили клиенту успешное исполнение тендера, расширив парк оборудования новым ТПА и поставив сложную пресс-форму

Предприятие с 1994 года изготавливает пресс-формы и штампы для своих нужд и по заказу сторонних организаций и частных лиц, а также изделия из пластмассы, выполненные методом литья под давлением, пневмоформованием и экструзии.

Задача проекта

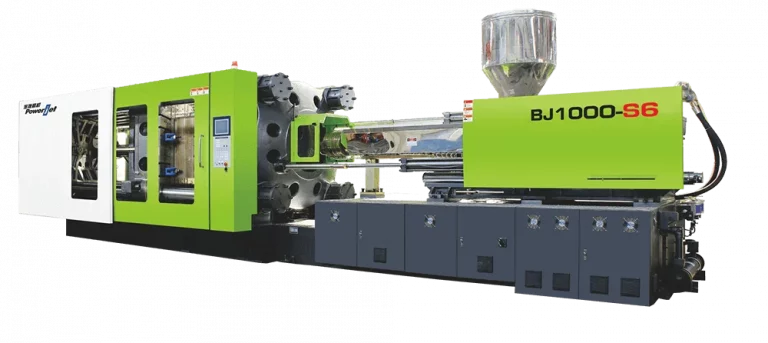

Перед клиентом встала задача обеспечить поставку партии изделий по тендеру. При этом у клиента уже есть парк термопластавтоматов. Вариант выпуска изделий на одном из существующих ТПА не подошел, требовался термопластавтомат с большим усилием смыкания.

Было принято решение о расширении парка оборудования. Для осуществления литья требовалась также сложная пресс-форма и комплект периферийного оборудования.

Изделие

Конечное изделие — рассадная кассета для выращивания сеянцев с закрытой корневой системой, а именно для выращивания однолетней и двухлетней ели и однолетней сосны.

Количество ячеек в кассете — 81, вес кассеты — 970 г.

Сырье — полипропилен.

Требуемая партия — 86 тысяч изделий.

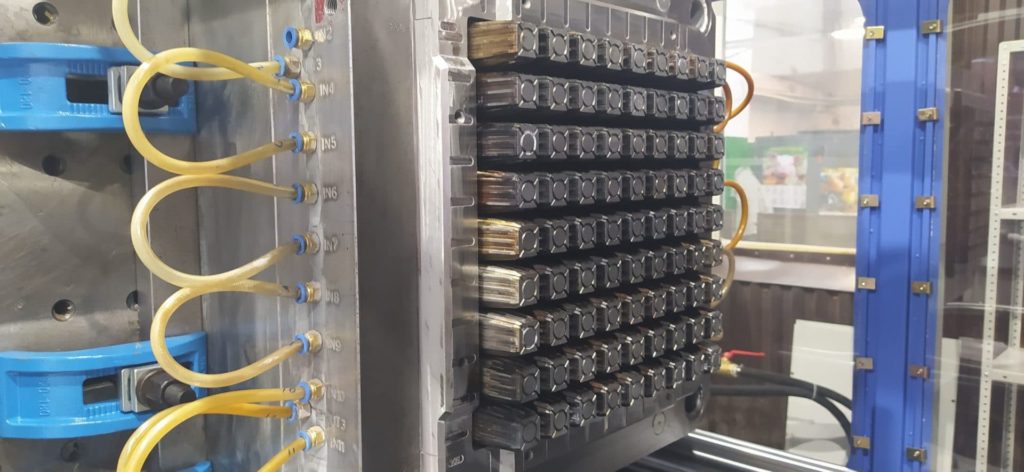

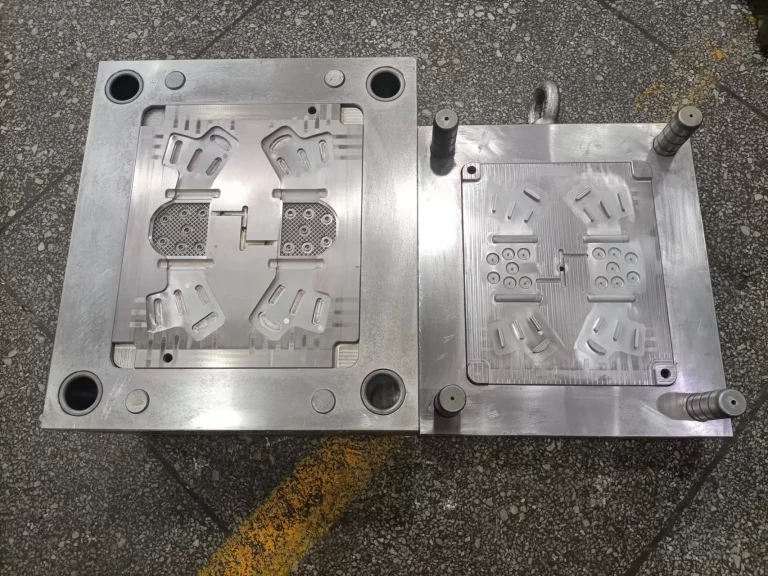

Сложность пресс-формы для этого проекта заключалась в большом количестве ячеек у изделия с определенным количеством отверстий одного размера. Важно, чтобы изделия точно соответствовали чертежам, так как это может влиять на всхожесть семян. При этом такое изделие на рынке изготавливают ограниченное количество производителей.

Предложение от Интерпласт

Для выполнения этой задачи наши специалисты предложили следующее решение:

- Термопластавтомат Hyundai EDIA с усилием смыкания 380 т

- Опции на ТПА: пневмосдув и крепление для робота (Euromap)

- Горячеканальная пресс-форма

- Чиллер

- Вакуумный загрузчик XC-X800G2

Это комплект оборудования обеспечивает быстрый выпуск изделий с учетом того, что вспомогательное оборудование и опции автоматизируют ручную работу. Усилие смыкания ТПА выше, чем у машин в парке оборудования заказчика.

Главным фактором выбора для клиента была возможность комплексной поставки со всеми сопутствующими услугами. Именно это наиболее выгодно для клиента, с нашей точки зрения. Заказывая оборудование, оснастку и сервис у одного поставщика, клиент получает массу выгод и экономит время и собственные средства.

Оборудование для литья под давлением

Реализация проекта

После заключения контракта и внесения предоплаты, завод приступил к изготовлению оборудования. При подписании документов мы всегда уведомляем клиентов, что к приходу оборудования необходимо подготовить площадь и необходимую инфраструктуру: электроэнергия, сжатый воздух, вода. А для монтажа потребуется погрузочно-разгрузочное оборудование: кран-балки, погрузчики, рохли, инструменты.

Далее после изготовления завод проводит обязательные испытания оборудования и выпускает на пресс-форме тестовую партию изделий, чтобы клиент мог оценить качество и внести доработки, если это необходимо.

На этом этапе клиент согласовывая изделия, подтверждает, что его устраивает его качество изделия и работа оборудования. Поэтому здесь мы всегда просим быть внимательней и сразу сообщать о любых сомнениях.

После всех доработок и согласования завод отгрузил оборудование. На этапе доставки мы также оставались на связи и сообщали о перемещении груза и его актуальном статусе доставки.

Когда оборудование прибыло к месту назначения, мы уже заблаговременно проинструктировали клиента обо всем необходимом в цехе для успешного монтажа и пусконаладки.

Далее наши инженеры-наладчики в запланированный день приехали на производство и начался процесс разгрузки оборудования, распаковки, установки и подключения всех инженерных систем. Далее наладчики запустили оборудования, подобрали необходимые режимы, отлили пробную партию изделий и обучили персонал работе на оборудовании. На это, в среднем, требуется 2-4 дня.

Гарантийное обслуживание и поддержка

Если пусконаладку проводит наш отдел инжиниринга, то все оборудование встает на гарантийное обслуживание, а мы отвечаем за качество полученного изделия и выполнение продплана. Все ошибки, поломки и обслуживание оборудования мы производим за свой счет.

В этом проекте мы заменили чиллер, которой не справлялся со своими функциями и работали над улучшением пресс-формы. Для такого сложного изделия пришлось немного дорабатывать литьевую форму и устранить некритичные ошибки, как итог нам удалось добиться идеального качества изделий, которого не было на рынке под данную задачу.

Несмотря на все недочеты, клиент успешно реализовал тендер и выполнил все обязательства перед своим заказчиком, поставив необходимую партию изделий в срок. Наш клиент имеет возможность и в будущем изготавливать качественные партии этого изделия, что и планирует реализовать.

Мы регулярно публикуем реализованные проекты по поставкам ТПА, пресс-форм и контрактному литью в разделе «Реализованные проекты». А подробные технические характеристики термопластавтоматов и периферийного оборудования вы можете найти в каталоге оборудования.