Запустили производственную площадку для производства изделий на продажу: вертикальный ТПА, пресс-формы и сервис

Все больше предпринимателей задумываются о локализации производства своих товаров на собственных площадках. Это связано с глобальными изменениями рынка, логистическими кризисами, накатывающими волнообразно с 2020 года и с не стабильными ценами на материалы.

О компании и задаче проекта

С задачей поставки оборудования на свою площадку обратился клиент, который занимается реализацией противоскользящих накладок на обувь — ледоходов. На тот момент на своей площадке клиент изготавливал это изделие других моделей из резины на литьевых прессах.

Но так как компания получила заказ на поставку ледоходов из ТЭП, им понадобился термопластавтомат и пресс-формы для производства методом литья под давлением.

Техническое задание

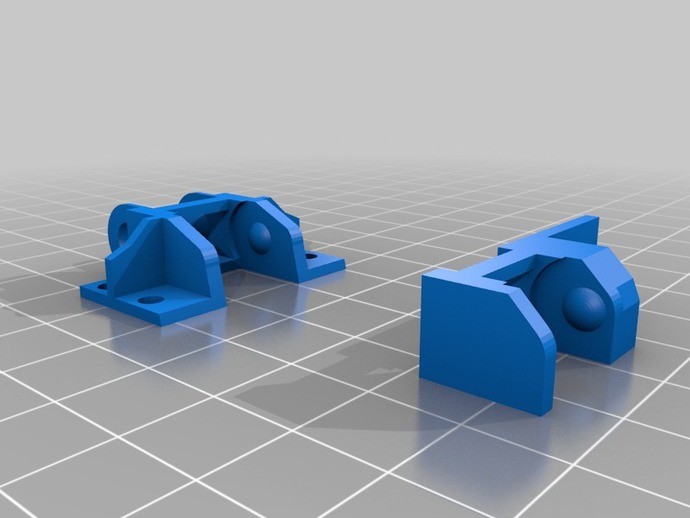

Специалисты Интерпласт получили достаточно четкое ТЗ на подбор оборудования с обозначением габаритов и веса изделий. А также уточнение, что изделия будут с закладными металлическими элементами и отверстиями. И на момент заявки клиент самостоятельно делал 3D-модель изделия.

Заказчика интересовали вертикальные термопластавтоматы и комплект 2 пресс-форм для изделий размера L и XL.

Также для клиента было важно получить оборудование, оснастку и услуги монтажа и пусконаладки в режиме «единого окна». Срок старта проекта был привязан к зимнему сезону, и поэтому было важно успеть всё подготовить в первой половине года.

Действительно, работая с одним подрядчиком вы экономите время и силы, и не растрачиваете их на подбор каждого по отдельности. Также много вашего времени может уйти на самостоятельную проверку совместимости оснастки и оборудования, на организацию ПНР и множество мелких нюансов. Мы обеспечим вам проект «под ключ» и сэкономим силы для других проектов развития.

Наше решение

Прежде чем составить конечное предложение, мы уточнили потребности заказчика, чтобы попробовать найти разные решения и выбрать наиболее оптимальное.

На этом этапе нам было важно понять, почему заказчика интересуют именно вертикальные ТПА, какие партии планируются выпускать, какая площадка и условия на производстве.

Наши технические специалисты предложили рассмотреть более мощный горизонтальный термопластавтомат, чем было в ТЗ, для повышения производительности и «запаса на будущее» . Но клиент отклонил это предложение, так как привык работать с вертикальными станками с закладными элементами и мощности выше не требовались.

Это связано с тем, что продплан были невысоким и ТПА подбирался под двухместную пресс-форму. Пресс-формы на 4 места и с другим каналом также не требовались, показатели производительности пресс-форм с холодным каналом на 2 места устраивали клиента. Поэтому переплачивать за более мощный ТПА или горячеканальную пресс-форму в этом случае клиенту было бессмысленно.

Как следствие, конечное решение выглядело следующим образом:

- Вертикальный термопластавтомат серии JTT-1200

- Чиллер XC-LF10A

- Загрузчик XCAL-1.5HP

- Бункер-сушилка XC-G50KG

- 2 пресс-формы с холодным каналом на 2 места

Также предложение включало в себя: монтаж, пусконаладку оборудования и обучение персонала.

Вертикальный термопластавтомат серии JTT с усилием смыкания 120 тонн подходит для переработки различных материалов, в том числе ТЭП. Оборудование имеет вертикальный зажим с четырьмя колоннами, вертикальный впрыск и удобную систему управления на русском языке.

Это решение полностью устраивало клиента и решало его задачу.

Что еще было важно для клиента

Для клиента было важно уложиться в сроки и быть уверенным, что монтаж и пусконаладка оборудования пройдут в ближайшее время после приёмки оборудования.

Действительно, мы согласны, что комплексные решения с оборудованием и сервисом, помогают не только избежать проблем с совместимостью единиц оборудования, но и провести запуск в запланированный срок. Ведь мы часто получаем обращения от клиентов, которые закупили оборудование самостоятельно и не могут его запустить ввиду разных нюансов и, как следствие, теряют в это время и деньги.

Наш специалист заверил, что инженеры-наладчики выезжают в течение 1-2 дней после прихода оборудования для полного запуска в работу, так как план командировок составляется заранее.

Реализация проекта

Когда переговоры были завершены и подписан контракт, мы приступили к изготовлению оборудования и пресс-форм.

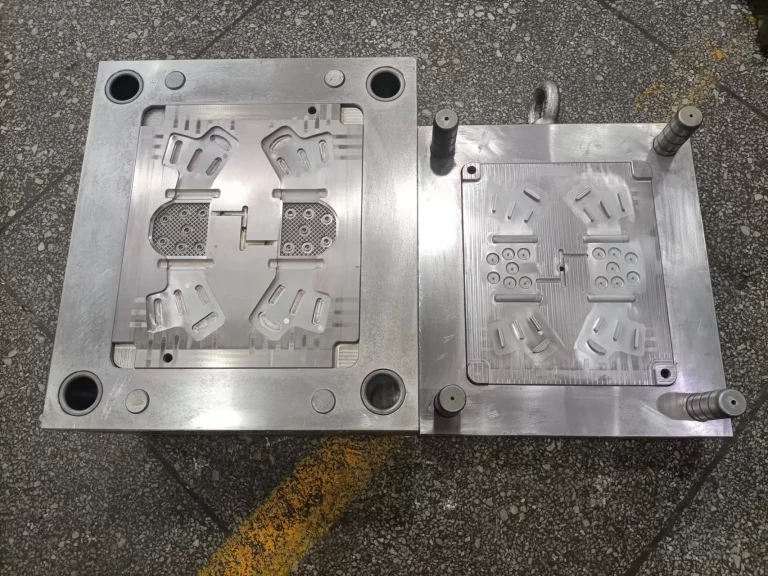

Далее завод-производитель по согласованным чертежам и техническому заданию начал изготовление пресс-форм и термопластавтомата.

Заводские испытания оснастки и оборудования

После изготовления всегда проводятся заводские испытания, чтобы достичь нужного качества изделия. Для этого мы заранее запросили и отправили в Китай закладные металлические элементы, который необходимы для производства ледоходов, и завод изготовил полноценные образцы.

Также на этом этапе клиент может предоставить своё сырье, которое будет использоваться в производстве, или сообщить о характеристиках и составе сырья, чтобы завод самостоятельно нашел материал.

Согласование образцов

Далее после испытаний обязательно происходит обмен образцами. Завод отправил клиенту образцы, обычно их доставка занимает 5-7 дней. Клиент проверил изделие на соответствие и попросил сделать ремешок ледохода чуть тоньше, чтобы застежка застегивалась не так туго. Мы передали эти замечания заводу и тот быстро внес доработки. После этого никаких доработок не вносилось.

Завод отправил видео работы ТПА и полного цикла изготовления изделия. Когда клиент все посмотрел и согласовал, мы приступили к следующему этапу.

Завод упаковал и подготовил оборудование к отправке. Оно направилось к точке назначения. За бережную доставку полностью отвечает отдел ВЭД Интерпласт. На этом этапе все прошло без каких-либо сложностей и оборудование было доставлено без задержек.

Монтаж, пусконаладка и обучение

Пока оборудование доставляется в Россию, нет времени бездействовать. На этом этапе к проекту подключается наш инженерный отдел и готовит документацию для подготовки помещения, которая включает список необходимого грузоподъемного оборудования, коммуникаций, расходников, объем сырья и количество сотрудников. Помимо этого инженерный отдел планирует график командировок и готовит инструкции на оборудование, чтобы провести запуск в срок.

Со стороны клиента тоже должна идти активная подготовка к приемке и монтажу оборудования. Поэтому важно оставаться на связи с нами и задавать возникающие вопросы.

Но не все проекты проходят гладко. В данном случае мы столкнулись с тем, что клиент не был готов к приезду наладчиков, коммуникации не были подведены, что не позволило провести монтажные и пусконаладочные работы. Нашим специалистам пришлось вернуться, а сроки запуска отложить.

После того как площадка была готова, инженеры-наладчики вновь выехали на производство, и за 2 дня провели монтаж и пусконаладку оборудования, выпустили пробную партию изделий и провели успешное обучение персонала.

Несмотря на возникшие задержки и перенос запуска, производство все же удалось запустить осенью до начала сезона и успешно приступить к реализации продукции в зимний период. Таким образом, задача была полностью решена в срок.

Отметим, что спустя год мы изготовили и поставили еще одну пресс-форму для ледоходов с небольшими конструктивными изменениями для расширения ассортимента изделий заказчика.

Подобрать решение для производства изделий из пластика

Если для вас актуальна задача расширить парк оборудования или ассортимент изделий, узнайте о подходящих вам решениях, заполнив форму ниже. А чтобы сделать наше взаимодействие более эффективным, прочитайте статью о важности подготовки ТЗ.