Обеспечили производство пресс-формами для литья и бесперебойной сборки новой модели холодильника

Технология литья пластмасс под давлением стала универсальной для множества других промышленных отраслей. Производство штучных изделий из полимеров может быть только частью большой производственной цепи или же быть самостоятельным производством. Часто в больших производственных цепочках, есть этапы, где необходимо изготовить детали для сборки конечного продукта.

Часто предприятия стараются создать производство полного цикла на своей территории, чтобы избавиться от зависимостей от сторонних поставщиков и снижать общую себестоимость продукции. Задержки в поставках, нестабильное качество, изменения цен: все это может сильно затормаживать и удорожать производство.

По нашему опыту себестоимость продукции при задержках в поставках может расти до 20%, нестабильное качество поставляемой продукции до 10%, а непредсказуемость цены и скачки до 10%.

О компании

В этом кейсе поговорим о сотрудничестве с российским производителем бытовой холодильной техники и торгового холодильного оборудования. Помимо этого завод производит морозильные камеры, бытовые и промышленные кондиционеры, стиральные машины и медицинскую технику. Производственные площади около 200 тыс.кв.м., на предприятии работает более 1000 сотрудников.

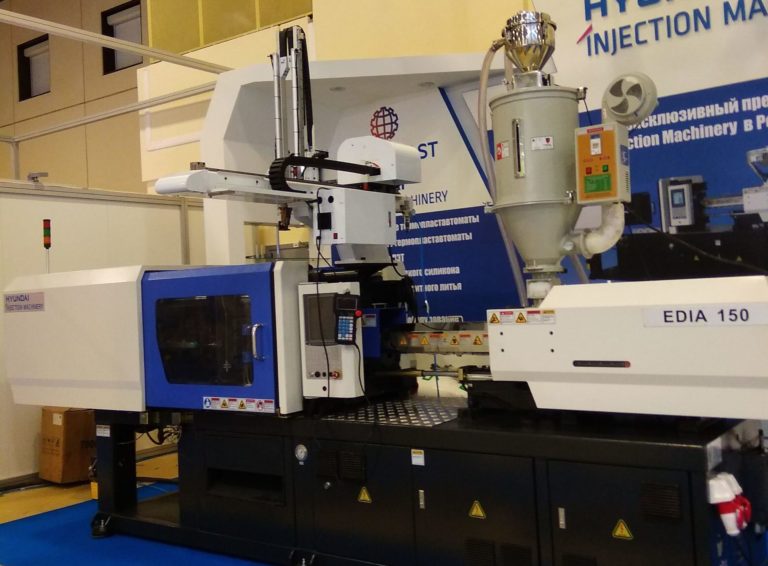

Один из этапов производства холодильного и торгового оборудования — изготовление пластиковых изделий для корпусов, крепежа, фурнитуры и т.п. И производителям важно регулировать качество и стабильность получения этих изделий. Для этого выделяются отдельные литьевые площадки с парком термопластавтоматов и комплектом форм.

Как начинался проект

Линейка товаров завода постоянно расширяется, и на рынок выходят новые модели. В связи с этим периодически возникает необходимость в оснастке. Решая задачу по поиску поставщиков, представители завода отправились на выставку «Интерпластика 2020», где и познакомились с нами и обрисовали свою потребность.

На момент знакомства парк оборудования клиента состоял из 70 ТПА. Большой опыт в литьевом производстве помог клиенту формулировать четкие требования к стандартам основного оборудования и оснастки.

После выставки технические специалисты заказчика составили и выслали подробное ТЗ на 12 пресс-форм со всеми необходимыми чертежами.

Спецификация

На основе технического задания мы предложили следующее решение:

- Комплект из 12 холодноканальных пресс-форм

- Для изделий: внутренние и наружные панели, заглушки, стенки, ручки дверные и накладки на ручки

- Используемое сырье: АБС-пластик и полистирол

- Количество гнезд: от 2 до 4

- Время цикла от 25 до 45 секунд в зависимости от изделия.

Пресс-формы для литья пластмасс

О том, как важно составлять четкое техническое задание и что нужно знать о своем изделии, мы писали ранее.

Факторы выбора

Так как это было первое сотрудничество с предприятием, то на этапе знакомства нам было важно предоставить как можно больше информации, чтобы у клиента не было вопросов, касающихся прозрачности и качества нашей работы.

Помимо этого, клиента интересовали сроки исполнения и доставки, качество пресс-форм и марка стали, гарантийный срок. Поэтому мы познакомили с клиента с референс-листом и предоставили фото и видеоматериалы схожих реализованных проектов, чем и подтвердили свой опыт.

Кроме того наши специалисты:

- Предоставили положительные отзывы клиентов.

- Зафиксировали в договоре сроки изготовления оснастки.

- Проговорили и зафиксировали гарантию на пресс-форму 1 млн смыканий или 1 год.

- Дали полную информацию по марке стали, которая будет использоваться при производстве пресс-форм.

Материал поставляемых нами пресс-форм: коррозионно-стойкая сталь 4Cr13, которая имеет высокие показатели твердости 50-54 HRC.

Нержавеющая сталь 4Cr13 подходит для изготовления литьевых форм, которые подвергаются высокой нагрузке, высокой износостойкости и агрессивной среде. Также используется при изготовлении масляных насосов, инструментов, седел клапанов, клапанов, форсунок, измерительных инструментов, медицинского оборудования, пружин и т. д.

Сроки работы над проектом

Для многих важным являются сроки исполнения и доставки. И это понятно, так как от этого зависит старт проекта. Мы гарантируем сроки изготовления оборудования или оснастки. Они всегда четко оговариваются и исполняются.

Задержка сроков в проекте может происходить в двух случаях: на этапе согласования образцов и на этапе доставки. В первом случае время на согласование образцов зависит от нескольких факторов:

- Корректность технического задания

- Скорость ответа и внесения корректировок

Во втором случае время доставки зависит от мировой логистической обстановки. В наших соц.сетях мы регулярно освещаем ситуацию в сфере ВЭД и предупреждаем о том, что важно закладывать запас времени, так как развитие ситуации непредсказуемо.

Реализация проекта и итог

Доказательства нашей компетентности и надежности помогли выиграть эту сделку. После заключения договора проект успешно прошел все стандартные этапы работы.

После того как вся техническая документация утверждена и проведена оплата, завод приступил к изготовлению. Срок изготовления пресс-форм 60 дней.

Согласование образцов

Далее наступил этап заводских испытаний и согласования образцов. Этот этап можно реализовывать несколькими способами.

- Путем обмена фото и видео материалов. Завод демонстрирует литьевой цикл и снимает изделие со всех сторон, сверяя его с чертежами и замеряя все необходимые размеры.

- Путем обмена физических образцов изделий, присланных из Китая. В этом случае завод-изготовитель присылает образцы в наш технический отдел, и далее они идут клиенту. В этом случае можно оценить качество изделия наглядно: сравнить все размеры, оценить вес, цвета, качество литья и наличие брака.

В этом проекте использовались оба способа. Процесс согласования прошел в стандартном режиме, без задержек и серьезных доработок, в том числе благодаря четкому ТЗ.

Доставка, приемка, запуск

После согласования образцов завод отправил литьевые формы, предварительно хорошо упаковав их.

После прихода пресс-форм клиент самостоятельно провел приемку и запуск пресс-форм в работу. А также подтвердил соответствие заявленным требованиям: по времени цикла, качеству отлитых изделий и самих пресс-форм. Опыт предприятия насчитывает десятки лет и штат специалистов нужной квалификации позволяет вводить в эксплуатацию новые пресс-формы самостоятельно.

Итоги и планы

В результате проект был успешно реализован. Этап отливки необходимых изделий без проблем и задержек встроился в процесс производства и сборки новых моделей холодильников.

Планы

Сейчас в компании встал вопрос о возможности переработки скопившегося в цехе некондиционного товара и литника. При чем это выгодно делать на своей территории и имея оборудование нужных параметров.

Действительно, развернув переработку отходов и процесс гранулирования, можно освободить производственную площадь от скопившегося материала, включить в состав изделий вторичное сырье, тем самым снизив долю первичного и снизить издержки. Конечно, речь о включении вторичного сырья в состав материала касается только тех изделий, которые напрямую не касаются пищевых продуктов, например, различные опоры, настенные подпорки, внутренние элементы крепежа. В масштабах крупного производства, инвестиции в покупку оборудования для переработки и грануляции окупятся за короткий срок (2-3 года).

Поэтому в планах предприятия наладить процесс вторичной переработки отходов и литника и грануляции сырья. Одним из направлений «Интерпласт» является поставка оборудования для грануляции и компаундирования.

Как начать сотрудничество с нами

Если для вас актуальна задача по запуску литьевого производства или расширения парка оборудования и оснастки, оставьте заявку на разработку решения для вашего бизнеса любым удобным способом.

Мы поможем подобрать оптимальный комплект оборудования или оснастки, дадим рекомендации по организации полимерного производства и обеспечим вам качественный сервис и обслуживание, учитывая текущее состояние предприятия и его стратегию развития.