Тонкостенное литье: как ускорить и удешевить процесс производства пластиковой тары

Проблемы завода по производству пластиковой пищевой тары

Наш клиент — компания с 30-летним опытом эксплуатации термопластавтоматов и литья под давлением пластиковой тары для продуктов питания на заказ. Предприятие дает большой объем продаж с хорошей номенклатурой: у него заказывают полимерные стаканы, банки, ведра, крышки различной вместимости и цветовых решений, контроллеры. При этом делает многие узлы и агрегаты оборудования самостоятельно.

В 2022 году с расширением клиентской базы перед компанией встала задача ежемесячно отливать крупную партию полипропиленовых стаканов, более 1 млн шт./мес. До этого подобные изделия не выпускались. И тут было два пути — либо попробовать запустить процесс на имеющихся обычных ТПА, и тогда придется завысить стоимость продукции с риском потерять заказчика, либо переориентироваться на скоростной ТПА, чтобы обеспечить высокую рентабельность производства, стабильно работать и затаривать клиента максимально выгодно.

Решили действовать по второму сценарию и приступили к разработке технического задания на покупку термопластавтомата с четко заданным циклом и пресс-формы массовой производительности.

Примечательно, что компания работает в Барнауле, а сибирский регион хорошо развит по литью из пластика. Это тот триггер, который стимулирует трансформацию производств. Поскольку чтобы захватить новую долю рынка и удержаться на нем, приходится постоянно адаптироваться и искать рациональные проектные решения.

Как комплексный подход помогает решать проблемы

При освоении новой продукции приоритетной задачей предприятия стало снижение себестоимости единицы изделия. В калькуляции исходили из затрат на материал, электроэнергию, подготовку литьевой линии и прочих производственных расходов. Расчеты выполняли самостоятельно.

При освоении новой продукции приоритетной задачей предприятия стало снижение себестоимости единицы изделия. В калькуляции исходили из затрат на материал, электроэнергию, подготовку литьевой линии и прочих производственных расходов. Расчеты выполняли самостоятельно.

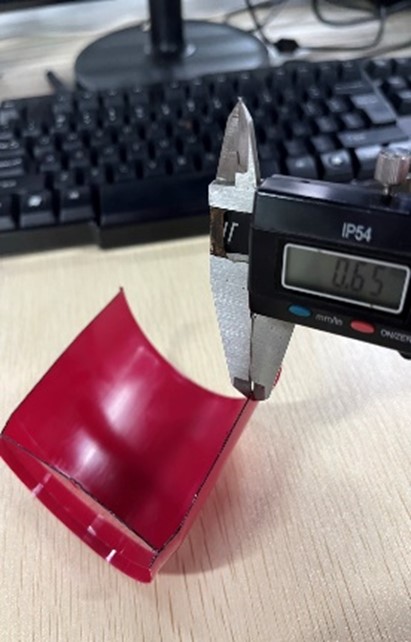

Совокупно сделали следующее: чтобы повысить маржинальность и выйти на требуемые объемы уменьшили вес изделия за счет занижения толщины стенки (до 0,65 мм) и сократили производственный цикл (до 8 с). В результате снижения массы отливки (до 11,7 г) требуется меньше материала и формование идет быстрее, а это в свою очередь дает нужный экономический эффект.

Перевооружение производства стало как раз тем элементом, который принципиально важен для изменения длительности цикла литья и наращивания производительности.

Совершенствование технологических операций

С учетом многовариативности пластиковой тары и производственных задач оборудование для литья может различаться. Для минимизации издержек производства с высоким уровнем съема тонкостенных емкостей с одного термопластавтомата — более 1 млн шт./мес. пришлось оптимизировать технологический процесс.

Поскольку характеристики изделия не соответствовали структуре парка литьевых машин, то работать на имеющихся машинах не представлялось возможным. Разработать и собрать оснащение нужного класса в стенах предприятия также нереально. В связи с чем предприятие сделало ставку на подбор нового оборудования для эффективного выполнения следующих целей:

- литье тонкостенного пластикового стакана из полипропилена;

- максимально необходимое увеличение выпуска продукции;

- автоматизация съема готовый изделий.

Оптимизация технологического процесса для полимерных производств

Эффективное оборудование для производства пластиковой тары

Изучив предложения от поставщиков термопластавтоматов, в компании остановились на варианте «Интерпласт», посчитав его оптимальным по характеристикам оборудования, условиям и стоимости сделки.

В основу сотрудничества были заложены следующие параметры:

- обеспечение внешнего вида и размера отливки согласно техническому заданию;

- гарантия выполнения плана производства с фиксацией в договоре;

- использование доступных комплектующих и запчастей;

- поставка оборудования по принципу «одного окна» — когда комплекс технологического оснащения покупается с контрольной сборкой/испытаниями на одном заводе и у заказчика есть с кого спросить за все элементы оборудования.

Клиент направил нам чертежи требуемого изделия и месячную производственную программу. Отталкиваясь от этого, уже подбирали оборудование.

Термопластавтомат PowerJet KF 268S7

Высокопроизводительная машина обеспечивает быстрое получение нескольких одинаковых изделий за один короткий цикл, общей производительностью от 1800 шт./ч.

Добиться стабильности литья в жестких условиях эксплуатации на высоких скоростях позволяет использование сервоприводов и инфракрасных нагревателей, которые моментально нагревают и точно поддерживают температуру материала.

Специализированный цилиндр с мощными двигателями обеспечивает быстрый и постоянный впрыск: под большим давлением шнек подает материал так, чтобы изделие успело пролиться до того, как материал остынет. При этом не падает скорость распространения расплава и заполнение пресс-формы идет равномерно. Все это дает возможность отливать более тонкие стенки и получать легкие изделия.

Ранее мы сравнили циклы производства одноразовых пластиковых столовых приборов и стаканчиков при литье на стандартном и специализированном термопластавтоматах — об этом в отдельной статье.

Пресс-форма

| Деталь | Время цикла | Количество мест | Канал |

| Пластиковый стакан | 8 с | 4 | Горячий |

Горячеканальная литьевая оснастка с коротким циклом формования не дает отходов в виде литников, обеспечивая меньший расход сырья на единицу продукции. Такая экономия также ведет к снижению себестоимости. В комплекте с горячеканальной формой всегда поставляем электронный термоконтроллер, который мониторит стабильность температуры на гнездах.

Робот KW|||-NH1100P

Это скоростной трехосевой вариант с гипперами (присосками), грузоподъемностью до 5 кг. Он не создает вакуум, а механически присасывается и мягко изымает изделия сразу по 4 штуки всего за 2,2 сек.

Автоматизация тонкостенного литья — производственная необходимость, продиктованная особенностями технологического процесса. Пресс-форма работает быстро: только открылась и тут же закрылась, поэтому вручную изделие не успеть снять, и пневмосдува не хватает. Робот же вмиг подводится к оснастке, обеспечивая надежное извлечение.

Предприятие — опытные эксплуатанты литьевого оборудования. Поэтому пусконаладочные работы и обучающий инструктаж персонала, связанные с использованием установленного оборудования, не понадобились. На обработку заказов достаточно одного оператора ТПА, так как имеется один центральный контроллер. Он дает четкую обратную связь по рабочим параметрам термопластавтомата и робота.

Заключение

Мы рассматриваем реальные бизнес-кейсы, в которые внедрены наши решения. И всегда рекомендуем своим партнерам работать с себестоимостью изделия и покупать оборудование под конкретные бизнес-задачи. Не стоит замыкаться на понятных для вас процессах и решениях — смотрите чуть шире.

Снизить себестоимость пластиковой продукции и увеличить объемы производства реально через повышение эффективности использования полимерного материала и литьевой машины.

Если вы не видите «узких мест» на своем предприятии, которые обычно являются ступором в развитии производства, мы можем предложить план оптимизации технологических процессов или проведем диагностику оборудования и дадим рекомендации по устранению проблем, чтобы вы добивались намеченных целей и росли.

Диагностика оборудования для полимерных производств