Запустили предприятие по производству флаконов для лекарственных препаратов: от проекта до запуска

Опыт работы с нами крупной фармацевтической компании показал, что возможно не только уйти от зависимости от поставщика упаковки, но и снизить её себестоимость при запуске собственного производства.

Задача клиента

Наш клиент — крупная фармацевтическая компания с оборотом более 14 млрд рублей в год и ассортиментом из более чем 370 позиций лекарственных препаратов, косметических средств и биологически активных добавок.

В 2022 году клиент решил запустить собственное производство упаковки для некоторых видов лекарственных препаратов, чтобы частично уйти от зависимости от китайского поставщика пластиковой упаковки. Заказчик выделил средства на запуск и даже построил новое помещение под производство.

Перед нами встала задача реализации проекта в комплексе: проектирование 3D-моделей и чертежей изделий, выдувных форм, подбор основного и вспомогательного оборудования, а также изготовление оснастки для производства разнокалиберных флаконов для капель объёмом 20, 50, 75 и 150 мл.

Внутренняя потребность заказчика в упаковке измерялась сотнями тысяч штук в год, поэтому важно было избежать перерасхода материала на флакон, чтобы снизить себестоимость производимой упаковки. Себестоимость готового изделия должна была быть ниже, чем себестоимость аналогичного изделия, сделанного на заказ у китайского поставщика.

В основу сотрудничества были заложены следующие параметры:

- обеспечение внешнего вида и размера изделия согласно техническому заданию;

- гарантия выполнения плана производства с фиксацией в договоре;

- гарантия высокого качества изделия, так как готовый продукт предназначался для использования в сфере фармакологии и должен был проходить серьезную внутреннюю проверку контроля качества;

- поставка оборудования по принципу «одного окна» — когда комплекс технологического оснащения покупается с контрольной сборкой/испытаниями на одном заводе. За все элементы оборудования отвечает одно ответственное лицо, что удобно для заказчика.

Наше решение

Прежде чем составить конечное предложение, мы уточнили и сопоставили потребности и возможности заказчика, чтобы попробовать найти разные решения и выбрать наиболее оптимальное.

Как следствие, конечное решение выглядело следующим образом:

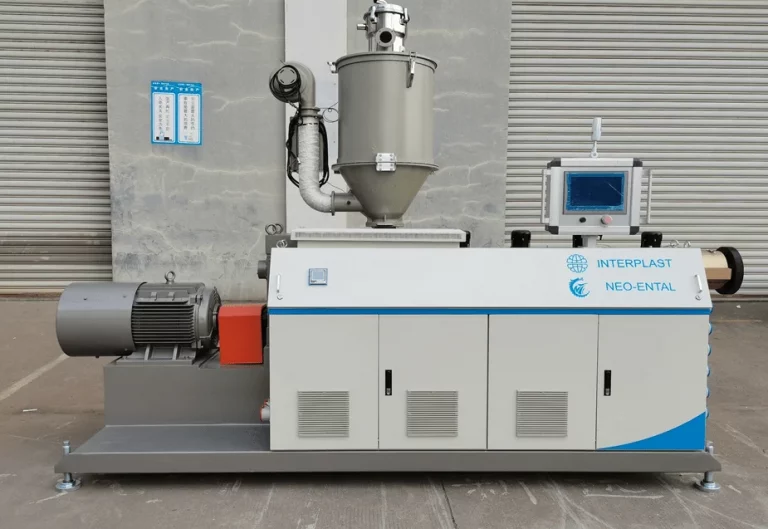

— Экструзионно-выдувная машина Powerjet EB25H65S4;

— 4 комплекта пресс-форм под флаконы разной конфигурации и объёма (20, 50, 75 и 150 мл);

— Загрузчик Xc-X800G;

— Бункер-сушилка XC-G75KG;

— Чиллер XC – LF5A;

— Дробилка XC – GD 10 HP;

— Машина для проверки герметичности изделия PG 2;

— Компрессор низкого давления в комплектации с ресивером, осушителем воздуха и фильтрами.

Экструзионно-выдувная машина EB25H65S4

При комплектации стандартным шнеком оборудование предназначено для сырья PP и PE.

Преимущества оборудования:

- Двойная плита, приводные станции, гидравлическое линейное перемещение, высокая проектная мощность, детали из нержавеющей стали, специализированное программное обеспечение, гарантируют высокую силу сжатия и снижают вероятность повреждения пресс-формы.

- Специально разработанный шнек гарантирует высокое качество изделий, что было особенно важно для заказчика.

- Композиционный шнек и импортная штамповочная головка позволяют снизить стоимость производства.

- Высококачественные гидравлические детали и специально подобранная скорость обеспечивают ограниченную работу клапанов, гарантируя тем самым стабильность работы, точное перемещение пресс-формы и отсутствие торможения.

- При помощи настроек компьютера, машину можно легко настроить для работы с пресс-формой, что также было особенно важно для нас, так как заказчик должен был работать на таком оборудовании впервые.

Бункер сушилка XC-G75

Низкошумная модель. Опциональный воздушный фильтр гарантирует чистоту, стекло в боковой стенке бункера позволяет контролировать материал, изогнутый нагревательный цилиндр предотвращает сгорание материала. Экран термостата отображает пропорциональные изменения, для регулировки точности температуры.

Загрузчик XC-Х800G

Оснащен отдельным фильтром для легкой очистки и сигнализацией перегрузки или отсутствия материала, управляется с помощью микропроцессора. Имеет индукционный насос высокого давления с низким уровнем шума и долгим сроком службы.

Чиллер ХС – LF5A

Улучшает качество отлитой продукции и сокращает время циклов литья под давлением, увеличивая таким образом производительность.

Работает тихо и потребляет небольшое количество электроэнергии. Управление посредством P.I.D.-микропроцессора, который удобен в использовании и точно поддерживает температуру в диапазоне от 3°С до 50°С. Специальный бак открытого типа из нержавеющей стали, его легко чистить и осуществлять техническое обслуживание.

Оборудование для производства пластиковых изделий

Также, помимо оборудования, наше предложение включало в себя: монтаж, пусконаладку оборудования и обучение персонала.

Поскольку заказчик впервые запускал собственное полимерное производство, в процессе эксплуатации оборудования возникли сложности. Не получалось изготавливать изделия, которые соответствовали бы техническому заданию. Клиент смог самостоятельно производить только один вид флаконов. Мы постарались нивелировать эти сложности. Вызвали для консультирования технического специалиста по данному оборудованию: эксперта одного из наших заводов-партнеров из Китая. Также наша сервисная служба выехала на производство заказчика самостоятельно, чтобы помогать в настройке и перенастройке оборудования.

В конечном итоге заказчик вышел на необходимые показатели качества и производительности по всем 4-м видам изделий и обратился к нам за ещё одной выдувной машиной на 2 вида флаконов.

Заключение

Мы рассматриваем реальные бизнес-кейсы, в которые внедрены наши решения и всегда рекомендуем своим партнерам работать со снижением себестоимости изделия, а также покупать оборудование под конкретные бизнес-задачи. Не стоит замыкаться на понятных для вас процессах и решениях, таких как закупка готовой упаковки — смотрите чуть шире. В долгосрочной перспективе локализовать производство на собственной площадке может оказаться выгоднее и надёжнее: это поможет избежать логистических кризисов, повысить качество и снизить себестоимость изделия.

Учесть все нюансы при запуске собственного производства с нуля или расширении парка имеющегося оборудования может оказаться непросто. Если для вас актуальна задача запуска или расширения предприятия, вы можете узнать о подходящих решениях, заполнив форму ниже.