ТПА – что это такое, принцип работы термопластавтомата

Термопластавтомат (ТПА) на производстве — что это такое, расшифровка и фото

Так называют промышленное оборудование, предназначенное для литья под давлением пластиковых изделий. Название состоит из трех компонентов, которые в совокупности отражают назначение:

- «Термо» — температура, указывает на нагревание пластмассы.

- «Пласт» — пластикация, то есть переход полимера из твердого состояния в вязкотекучее для облегчения его формования.

- «Автомат» — автоматическая работа без постоянного контроля человека.

Оно совместимо практически с любым типом пластмассы. Термопласты используются чаще ввиду возможности широкого применения и более привлекательной стоимости. С ними проще работать и можно перерабатывать повторно, что позволяет снизить себестоимость производства.

Формование реактопластов встречается реже. Это дорогой материал, который поддается нагреву только однократно при более высоких температурах, поэтому оборудование затрачивает больше электроэнергии.

Термопластавтомат — это довольно универсальная машина, которая позволяет изготавливать большими сериями детали различных размеров и уровней сложности. Делает возможным литье под давлением по индивидуальному заказу.

Отливают практически любые изделия в таких сферах, как:

- пищепром — преформы, бутылки, упаковка;

- гигиена — зубная щетка, станок для бритья, бушон-колпачок для туб;

- электроника — корпуса датчиков, сетевые фильтры, электрические вилки;

- автокомпоненты — бамперы, приборные панели, крышки двигателя, фары;

- повседневные потребности — тазы, ящики и лотки, ланч-боксы, игрушки, технические и цветочные горшки;

- канцелярия — чернильные ручки, линейки, держатели документов;

- мебель — стулья и столы, подушки сидений, фурнитура;

- медицина — контейнеры для сбора биоматериала, шприцы, клапаны, ленты-стяжки для фиксирования грудной клетки.

Принцип работы станка термопластавтомата

Суть проста: сырье размягчается и инжектируется в оснастку, имеющую габариты готовой продукции.

Пошагово это происходит так. Гранулы из зоны загрузки поступают в сектор набора. Там за счет нагрева цилиндра и вращения шнека они переходят из твердого состояния в вязкотекучее. Масса транспортируется по виткам шнековых полостей вперед, образуя перед соплом пластичную субстанцию, пригодную для впрыска. Процесс подачи происходит под давлением за секунды и в точно выверенном объеме, равномерно заполняя полости пресс-формы.

Устройство термопластавтомата и принцип действия

Оборудование включает следующие элементы:

- бункер для загрузки и подачи гранул;

- гидравлический или электропривод (более точный, поскольку не зависит от температуры масла);

- блок электронного управления и контроля безопасности, который регулирует и отслеживает все параметры технологического процесса, обеспечивая точность на протяжении каждого цикла;

- стандартный цилиндр со шнеком или биметаллическим покрытием для длительного срока службы при обработке абразивных и стеклонаполненных полимеров.

По сути, шнековая пара ТПА схожа с таковой экструдера. Только в термопластавтомате идет дозированная инжекция материала и его формование в штучный товар. А при экструзии расплавленная масса продавливается через матрицу постоянно для получения непрерывного профиля.

Основные конструктивные элементы

Как правило, это:

- узел впрыска, который образуют бункер и шнековая пара;

- узел смыкания (запирания пресс-формы);

- гидравлическая система;

- механизмы смазки, охлаждения и выталкивания.

Посмотрите видео об опциях и комплектации оборудования от завода-изготовителя PowerJet, официальным представителем которого является «Интерпласт».

Технологические стадии: что делает термопластавтомат

Под циклом литья понимают время от начала одной операции до ее завершения. Этот период в совокупности состоит из этапов:

- закрытия пресс-формы;

- впрыска;

- выдержки под давлением;

- охлаждения и затвердевания отливки;

- открытия оснастки и извлечения изделия.

Длительность зависит от многих факторов, в том числе от массы изделия и периода остывания, а также от формы и размеров литниковой системы. Чем она короче, тем большее количество отливок можно получить за единицу времени. Сверх того, если детали выдаются массово, например, по 12, 48 или 100 штук за впрыск, то производительность всего предприятия повышается, а себестоимость снижается. Это один из наиболее экономически эффективных и выгодных промышленных процессов.

Таблица 1. Промышленные показатели

| Проект | Кол-во гнезд, шт. | Время цикла, с | Выдача, шт./ч |

| Крышка для бутылки | 12 | 15 | 2 880 |

| Фитинг 225 мм (SDR 11) | 1 | 450 | 8 |

| Корпус аккумуляторной батареи | 2 | 50 | 144 |

Выбирая машину и проектируя пресс-форму, важно учитывать, насколько можно снизить продолжительность литья. Оценка напрямую связана с рентабельностью предприятия.

И как уже сказано, принцип работы ТПА несложен, но требует точности наладки и регулировки параметров на каждом этапе технологического пути.

Смыкание

Это механизм, который используется для удержания оснастки в закрытом состоянии. Его задача — противостоять давлению в полостях, которое создает поток горячего материала при инжекции.

Важнейшая характеристика — усилие смыкания, в котором обычно выражается типоразмер. Например, «горизонтальные термопластавтоматы для крупногабаритного литья с усилием смыкания 650-3300 тонн» или «высокоскоростная гибридная литьевая машина 380 тонн». Значение четко определено для каждого вида пластмассы и растет с увеличением массы и площади поверхности изделия. Если это соответствие нарушено, не исключено раскрытие формы и протекание пластика через щели. Выйдет брак.

Пластикация

Узел впрыска — центральный компонент работы термопластавтомата, и мы уже рассмотрели, как расшифровывается «пласт» в ТПА. Его задача — последовательно и точно готовить и дозировать материал, а затем подать заданную массу в пресс-форму. С действием связаны термообработка с целью уменьшения вязкости пластиковых гранул и их смешения, скорость и объем продавливания пластиката, которые зависят от размеров шнека. Чем меньше его габариты, тем ниже масса впрыска, но выше давление. И, наоборот, со шнеком увеличенного диаметра возрастают возможности инжекции при пониженном нагнетании. Тип детали тесно связан с используемым сырьем.

Обработка под давлением

Тут применяется сила, которую прикладывает шнек под действием гидравлического или электрического двигателя для проталкивания пластиката в оснастку. Ведь должно обеспечиваться поступление сырьевой массы по всем каналам формы, в самые дальние уголки ее частей.

Показатель обычно находится в пределах 200 МПа. Точное значение, например, зависит от вязкости полимера и скорости его потока, толщины стенок изделия, а также сложности конструкции оснастки. На этапе заполнения ее частей механическое напряжение удерживают для поддержания желаемой инжекционной скорости.

Формование

После завершения этой стадии цикла и обратного отвода шнека от сопла (имеет возвратно-поступательное движение) автоматически включается процесс формования. После инжекции под давлением материал начнет уплотняться. При этом продолжит медленно подаваться для компенсации объемной усадки при охлаждении и затвердевании. Процент уменьшения размера изделия (например, для ПП он составит 2%) учитывают при конструировании пресс-формы и проработке размеров продукции.

Раскрытие формы

После завершения отливки формующая деталь размыкается, отливка выталкивается толкателями. Иногда конструкция предусматривает плиту съема, пневмосдув или систему выкручивания. Как только она выпадет, форма сомкнется и все технологические операции повторятся. Настраивая скорость подвижной плиты, важно убедиться, что закрытие и открытие устройства происходит плавно, без удара.

В цикл могут быть интегрированы другие процессы. Например, при использовании робота для извлечения продукции необходимо синхронизировать работу манипулятора с функциями оснастки.

Горизонтальные термопластавтоматы

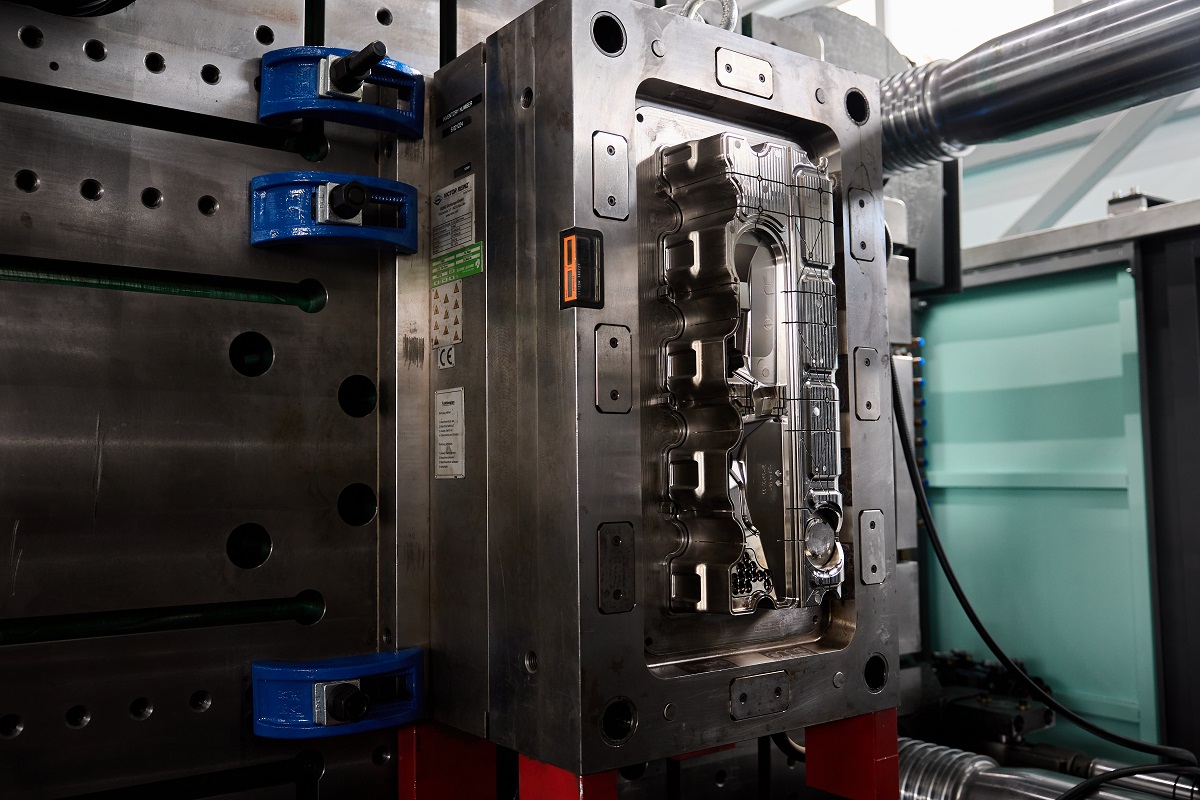

Описание пресс-формы литьевой машины

Устройство представляет собой блок из двух половин, изготовленных из стали или алюминия, и десятком дополнительных составляющий. Это сложный механизм, требующий знаний квалифицированных технических специалистов. Они должны разбираться в тонкостях его разработки с учетом особенностей продукции, рекомендаций и возможностей завода-производителя. За грамотно выполненные пресс-формы переработчики отдают немалые деньги, что окупается качеством формованных деталей и долгим сроком службы без вложений в ремонт.

Если вам нужна комплексная помощь при проектировании, 3D моделировании и изготовлении оснастки, свяжитесь с нами. Поддержим с последующим ее обслуживанием на собственном или контрактном предприятии.

Как работают термопластавтоматы: режимы литья ТПА

Каждый технологический параметр можно запрограммировать и регулировать автоматически с учетом типа продукции и сырья. Для этого имеется сенсорный мини-компьютер. Процесс проходит в режиме инжекции или интрузии.

В принципе, для впрыска доступен весь возможный объем. Однако с точки зрения экономики, лучше работать от 50 до 75% от максимального веса подачи материала. При малых значениях он может перегреваться, а если эксплуатировать режим полной загрузки, то быстро встанет вопрос износа узлов и замены комплектующих. Когда машина не сильно нагружена, потребление электроэнергии снижается, цикл идет ровно и не страдает качество.

При интрузионном способе пластикат постепенно подается в форму вращающимся шнеком до заполнения ее на 70-80%, а затем поступает оставшаяся часть дозы.

Важность правильного выбора комплектующих

Мы ставим детали азиатского и европейского происхождения (Япония, Германия). Понятно, чем лучше их качество, тем меньше проблем с термопластавтоматами. Оптимальное практическое решение — покупать все у поставщика со склада в России, чтобы сэкономить время на поставках и сократить период вынужденного простоя оборудования.

Запчасти

Подведем итоги

Машины для литья под давлением стали неотъемлемой частью современного полимерного предприятия. Сейчас термопластавтомат — это «умный» механизм с множеством автоматических настроек, оператору практически ничего не нужно делать. Некоторые модели сами подбирают режимы, если задать всего два параметра, например, усилие смыкания и температуру нагрева материала.

«Интерпласт» предлагает универсальные и специализированные ТПА. Также оказываем услуги: проектирование и изготовление пресс-форм, изготовление из пластика на заказ высококачественных деталей и товаров из вторичной гранулы. Заказчики – компании, которые работают давно и проводят оптимизацию технологических процессов, а также крупные предприятия, ориентированные на полную автоматизацию. Они дополнительно устанавливают автоматический вакуумный загрузчик, бункер-сушилку, дозатор красителя, роботов для съема, конвейеры.

Наша рекомендация: выбирая литьевую машину и вспомогательные устройства, сначала определите потребность в количестве продукции, желательно сразу найти рынки сбыта. И мы подберем оборудование под ваши объемы и специфику производства.

Многие металлические изделия можно заменить на пластмассовые, изготовленные на ТПА. Полимеры легче поддаются обработке, устойчивы к некоторым агрессивным средам и не подвержены коррозии, а вещи из них имеют значительно меньший вес.

Можно изготавливать обширный перечень мелких и крупных деталей, которые будут приносить прибыль. А бизнес зайти с оснащением за относительно небольшие деньги и захватить рынки с недорогим товаром.

В первую очередь — это материал и вес отливки, хотя бы максимальный и минимальный диапазон объемов, чтобы мы подобрали оптимальную по производительности машину. Смотрим также на строение пресс-формы, от которой зависит почасовая выработка. Например, если максимальный впрыск 100 г сырья, то под изделие массой 5 г можно изготовить устройство минимум на 12 гнезд, нужно меньшее количество — на 6 мест.

Рабочие предприятий своими силами проводят ежедневный осмотр. Например, следят за уровнем масла в гидросистеме, проверяют затяжки оснастки, целостность панели управления. Контролируют защиту двери, появление посторонних шумов и звуков, и, безусловно, адекватность параметров формования.

Периодически надо выполнять диагностику технического состояния специальными приборами. Важно оценивать ровность пола: если ТПА даже чуть-чуть «гуляет», то может пойти перекос колонн. В этом поможет устройство для регулировки их натяжения. Специалисты «Интерпласт» выявляют подобные нарушения симметрии и другие проблемы, в том числе потери тепла, износ направляющих, степень загрязненности и изношенности узлов, уровень охлаждения.